Dans les fours à tubes rotatifs, le choix de l'élément chauffant est dicté principalement par la température de fonctionnement requise et l'atmosphère de traitement. Les types les plus courants sont les éléments à enroulement de fil métallique, les tiges en carbure de silicium (SiC) et les éléments en disiliciure de molybdène (MoSi₂). Chacun est conçu pour une plage de performance spécifique, garantissant que le four peut chauffer les matériaux de manière fiable et efficace pour une application donnée.

La sélection d'un élément chauffant n'est pas arbitraire ; c'est un choix de conception critique directement lié à la température maximale et à l'atmosphère requise par votre procédé. Comprendre les capacités et les limites de chaque type d'élément est essentiel pour assurer l'efficacité opérationnelle et la longévité du four.

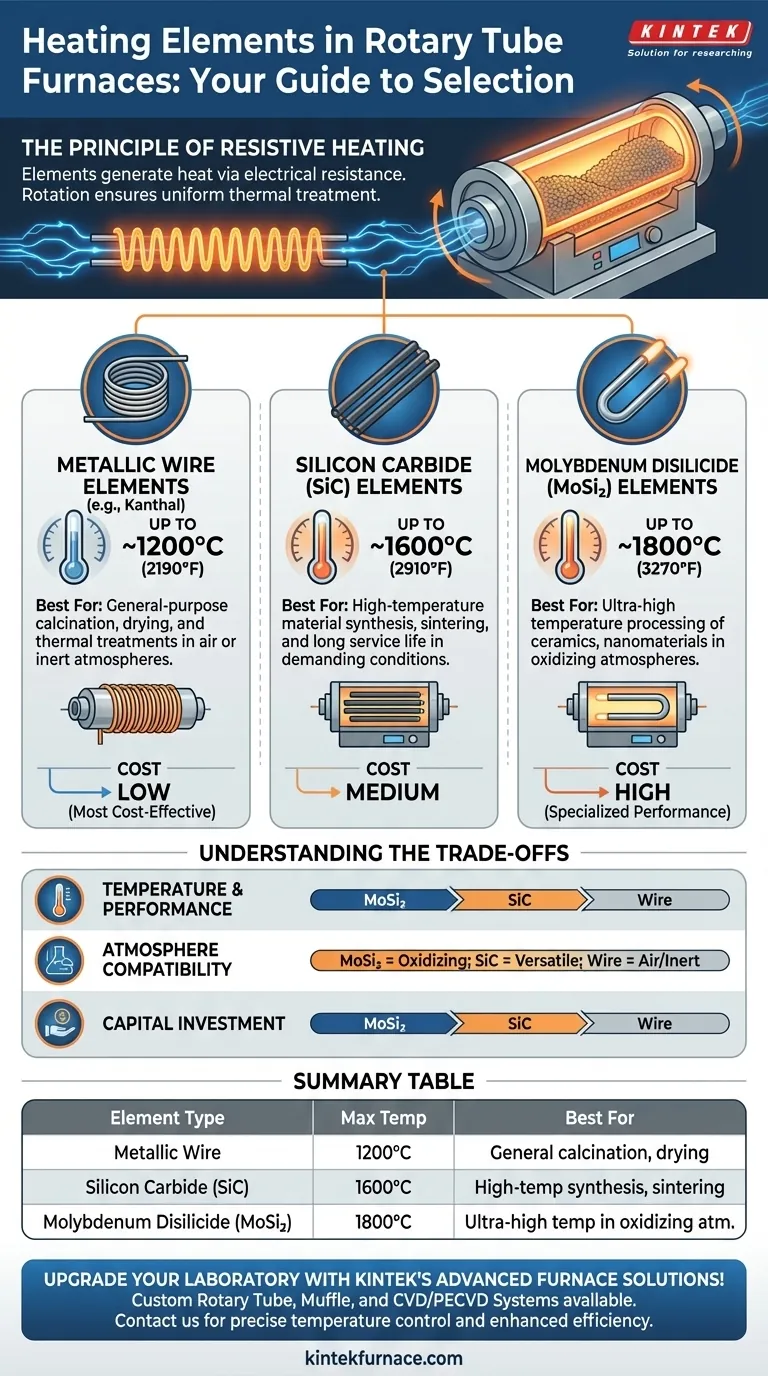

Le principe du chauffage par résistance

La fonction principale d'un four à tube rotatif est de fournir un traitement thermique dynamique et uniforme aux matériaux granulaires ou pulvérulents. Les éléments chauffants sont le moteur qui pilote ce processus.

Comment les éléments génèrent-ils de la chaleur

Tous les éléments chauffants courants fonctionnent sur le principe de la résistance électrique. Lorsqu'un courant électrique traverse l'élément, sa résistance inhérente provoque un échauffement important. Cette chaleur rayonnante est ensuite transférée à la chambre du four et au tube de travail rotatif.

Assurer l'uniformité

Bien que les éléments fournissent la chaleur, la rotation du four est ce qui garantit l'uniformité. En faisant constamment basculer le matériau, le système garantit que toutes les particules sont exposées uniformément à la chaleur rayonnante, évitant les points chauds et offrant des résultats très cohérents et reproductibles.

Une répartition des éléments chauffants courants

L'élément spécifique utilisé dans un four est le reflet direct de sa plage de fonctionnement prévue.

Éléments en fil métallique

Ces éléments, souvent fabriqués à partir d'alliages comme le Kanthal (FeCrAl), sont enroulés autour du tube céramique du four. Ils constituent la norme pour les applications à basse et moyenne température.

- Température de fonctionnement : Généralement jusqu'à environ 1200°C (2190°F).

- Idéal pour : La calcination, le séchage et les traitements thermiques polyvalents dans l'air ou les atmosphères inertes où des températures extrêmes ne sont pas requises.

Éléments en carbure de silicium (SiC)

Les éléments en carbure de silicium sont des tiges robustes et autoportantes généralement positionnées parallèlement au tube de travail. Ils représentent une étape significative en termes de capacité de température et de durabilité par rapport aux éléments filaires.

- Température de fonctionnement : Généralement jusqu'à environ 1600°C (2910°F).

- Idéal pour : La synthèse de matériaux à haute température, le frittage et les procédés nécessitant une longue durée de vie dans des conditions difficiles.

Éléments en disiliciure de molybdène (MoSi₂)

Ces éléments en forme de « U » sont le choix privilégié pour les applications à plus haute température dans les atmosphères oxydantes. Lorsqu'ils sont chauffés à l'air, ils forment une couche superficielle protectrice de verre de quartz (SiO₂) qui leur permet de fonctionner à des températures extrêmes.

- Température de fonctionnement : Jusqu'à 1800°C (3270°F).

- Idéal pour : Le traitement ultra-haute température des céramiques, des nanomatériaux et des poudres spéciales dans un environnement contenant de l'air ou de l'oxygène.

Comprendre les compromis

Choisir un four implique d'équilibrer la performance, le coût et les besoins spécifiques de votre procédé matériel. L'élément chauffant est au centre de cette décision.

L'impact de la température

C'est le facteur le plus important. Utiliser un élément au-delà de sa température maximale nominale entraînera une dégradation rapide et une défaillance prématurée. Inversement, surdimensionner un four avec des éléments haute température pour un processus à basse température entraîne des dépenses en capital inutiles.

L'influence de l'atmosphère du four

L'atmosphère à l'intérieur du four peut réagir avec les éléments chauffants.

- Les éléments MoSi₂ dépendent d'une atmosphère oxydante (comme l'air) pour former leur couche protectrice et ne conviennent généralement pas aux atmosphères réductrices (comme l'hydrogène).

- Les éléments à fil métallique s'oxyderont lentement avec le temps, ce qui fait partie normale de leur vieillissement à l'air.

- Les éléments SiC sont relativement robustes dans différentes atmosphères mais présentent toujours des limites.

Coût par rapport à la performance

Il existe une corrélation directe entre la capacité de température et le coût.

- Les fours à enroulement de fil sont les plus rentables.

- Le carbure de silicium représente un investissement de milieu de gamme pour des performances accrues.

- Les fours à disiliciure de molybdène sont les plus coûteux, reflétant leurs capacités spécialisées à haute température.

Sélectionner le bon élément pour votre procédé

Vos objectifs de traitement spécifiques devraient guider votre choix.

- Si votre objectif principal est le traitement général jusqu'à 1200°C : Un four avec des éléments à enroulement de fil métallique offre la solution la plus rentable et la plus fiable.

- Si votre objectif principal est le traitement à haute température jusqu'à 1600°C : Les éléments en carbure de silicium (SiC) offrent une option durable et polyvalente pour les applications plus exigeantes.

- Si votre objectif principal est d'atteindre des températures maximales (supérieures à 1600°C) dans une atmosphère d'air : Les éléments en disiliciure de molybdène (MoSi₂) sont requis, représentant le summum de la performance pour le traitement thermique.

Adapter l'élément chauffant à vos besoins spécifiques de température et d'atmosphère est l'étape fondamentale pour obtenir des résultats fiables et reproductibles.

Tableau récapitulatif :

| Type d'élément chauffant | Température max | Idéal pour |

|---|---|---|

| Fil métallique (ex. Kanthal) | Jusqu'à 1200°C | Calcination et séchage polyvalents à l'air ou dans des atmosphères inertes |

| Carbure de silicium (SiC) | Jusqu'à 1600°C | Synthèse à haute température, frittage, applications durables |

| Disiliciure de molybdène (MoSi₂) | Jusqu'à 1800°C | Traitement ultra-haute température dans des atmosphères oxydantes |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à tubes rotatifs fiables équipés d'éléments tels que le fil métallique, le SiC et le MoSi₂. Notre gamme de produits comprend des fours Muffle, des fours Tube, des fours Rotatifs, des fours Sous Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une solide capacité de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Obtenez un contrôle précis de la température et une efficacité accrue — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de développement !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température