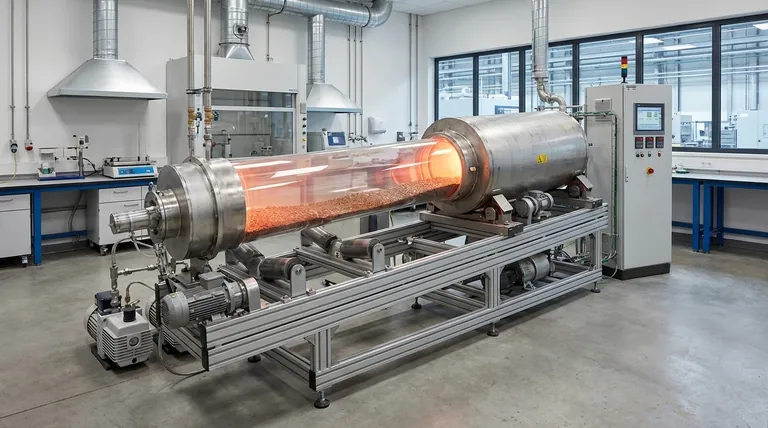

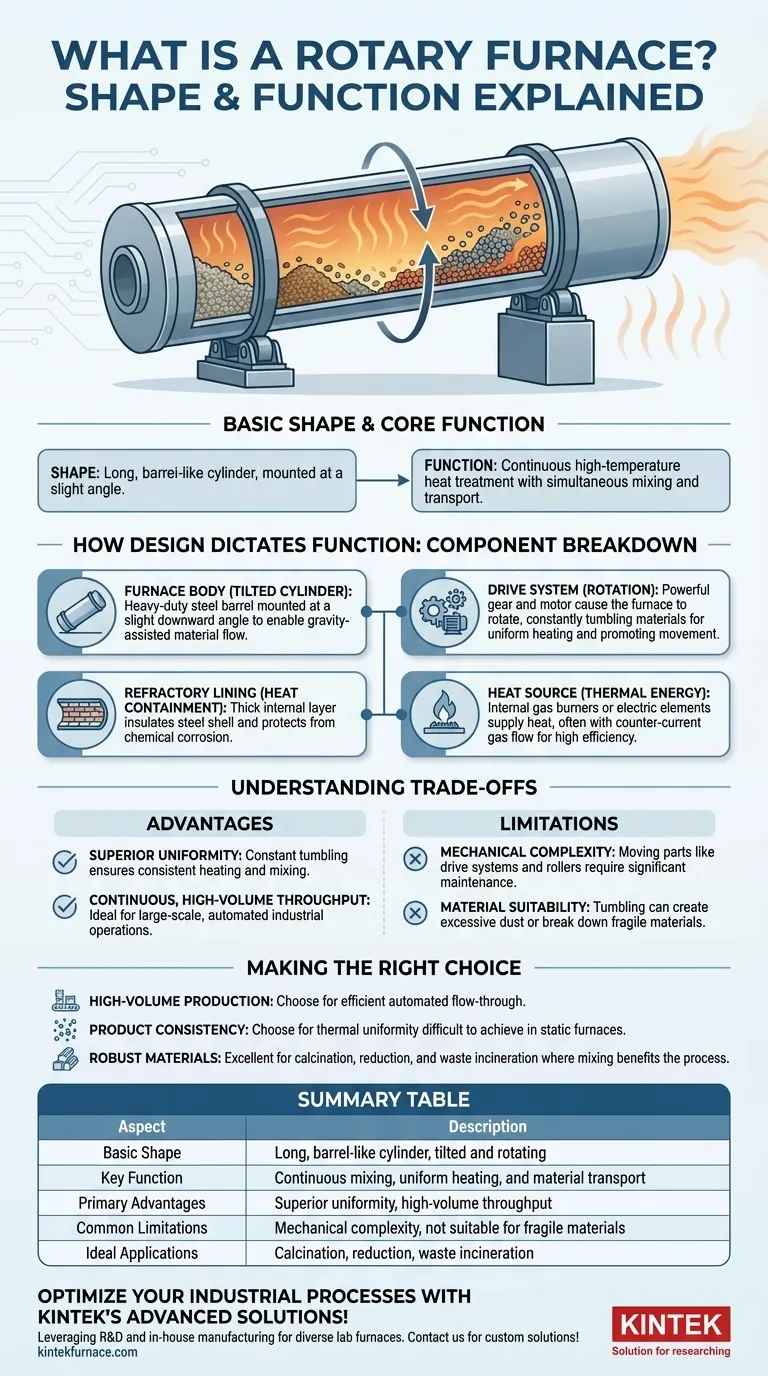

À la base, un four rotatif est un appareil de pyro-traitement industriel conçu pour un traitement thermique continu à haute température. Sa forme de base est un long cylindre ou tube en forme de baril, monté légèrement incliné et tournant autour de son axe longitudinal. Cette conception permet de chauffer les matériaux tout en les mélangeant et en les transportant d'une extrémité à l'autre.

La caractéristique déterminante d'un four rotatif est sa forme et son mouvement. Le cylindre incliné et rotatif n'est pas seulement un conteneur ; c'est un système conçu pour assurer que les matériaux sont continuellement mélangés, uniformément chauffés et efficacement déplacés à travers un processus.

Comment la conception dicte la fonction

L'efficacité d'un four rotatif découle de la relation directe entre ses composants et son objectif opérationnel. Comprendre ces éléments révèle pourquoi il est une solution privilégiée pour de nombreux processus industriels.

Le corps du four : un cylindre incliné

Le corps principal du four est un long baril cylindrique construit à partir d'une épaisse tôle d'acier. Sa longueur peut varier considérablement, atteignant parfois des centaines de mètres selon l'application spécifique.

Il est crucial de noter que l'ensemble du baril est monté avec une légère inclinaison vers le bas. Cette inclinaison est fondamentale à son fonctionnement.

Le système d'entraînement : permettre la rotation

Un système d'engrenage d'entraînement et de moteur puissant fait tourner l'ensemble du corps du four à une vitesse contrôlée, souvent variable. Cette rotation est essentielle à la fonction du four.

Premièrement, elle agite et mélange constamment le matériau à l'intérieur. Cela garantit que toutes les particules sont uniformément exposées à la source de chaleur, évitant les points chauds et favorisant une réaction ou une transformation constante.

Deuxièmement, la combinaison de la rotation et de l'inclinaison du four fait que le matériau se déplace progressivement de l'extrémité d'alimentation supérieure vers l'extrémité de décharge inférieure, permettant un flux de processus continu.

Le revêtement réfractaire : contenir la chaleur

L'intérieur du baril d'acier est doublé d'une épaisse couche de matériau réfractaire, tel que des briques spécialisées, du ciment moulable ou d'autres substances malléables.

Ce revêtement a deux objectifs essentiels : il isole la coque en acier des températures internes extrêmes, et il protège la structure de la corrosion chimique causée par les matériaux du processus.

La source de chaleur : fournir de l'énergie thermique

La chaleur est fournie par une source interne, généralement de puissants brûleurs à gaz ou des éléments chauffants électriques positionnés à l'intérieur du four.

Les gaz chauds circulent souvent dans un sens de contre-courant – opposé au flux du matériau. Cette conception est très efficace, car les gaz les plus chauds traitent le matériau le plus traité près de l'extrémité de décharge, tandis que les gaz plus froids et sortants préchauffent le matériau brut entrant à l'extrémité d'alimentation.

Comprendre les compromis

Bien que puissant, la conception du four rotatif n'est pas une solution universelle. Ses avantages sont équilibrés par des contraintes opérationnelles spécifiques.

Avantage : Uniformité supérieure

Le principal avantage d'un four rotatif est le chauffage et le mélange exceptionnellement uniformes qu'il procure. L'action constante de culbutage est inégalée pour garantir que chaque partie de la charge de matériau reçoit le même traitement, ce qui conduit à une grande cohérence du produit.

Avantage : Débit continu et à grand volume

Le flux de matériau automatisé et assisté par gravité rend les fours rotatifs idéaux pour les opérations industrielles continues à grande échelle. Ils peuvent traiter de vastes quantités de matériaux avec une intervention manuelle minimale.

Limitation : Complexité mécanique

Un four rotatif est un équipement lourd, volumineux et mobile. Les systèmes d'entraînement, les rouleaux de support et les joints nécessaires au fonctionnement du baril rotatif sont complexes, nécessitent un entretien important et peuvent être des points de défaillance.

Limitation : Aptitude du matériau

L'action de culbutage peut être un inconvénient pour certains matériaux. Elle peut créer une poussière excessive avec des poudres fines ou décomposer des matériaux fragiles et agglomérés. Le processus doit être adapté à un matériau capable de supporter le stress mécanique de la rotation.

Faire le bon choix pour votre processus

La décision d'utiliser un four rotatif dépend de l'équilibre entre le besoin d'uniformité et de débit, et la nature de votre matériau et de votre capacité opérationnelle.

- Si votre objectif principal est une production continue à grand volume : La conception automatisée à flux traversant d'un four rotatif en fait l'une des options les plus efficaces disponibles.

- Si votre objectif principal est la cohérence du produit : L'action constante de mélange et de culbutage offre un niveau d'uniformité thermique difficile à atteindre dans les fours statiques.

- Si vous traitez des matériaux robustes qui bénéficient du mélange : Un four rotatif est un excellent choix pour des processus comme la calcination, la réduction ou l'incinération des déchets où le culbutage améliore l'efficacité de la réaction.

En fin de compte, le four rotatif est un excellent exemple de l'adéquation de la forme à la fonction, sa forme cylindrique et son mouvement de rotation étant parfaitement conçus pour résoudre le défi du chauffage uniforme et continu.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Forme de base | Cylindre long en forme de baril, incliné et rotatif |

| Fonction clé | Mélange continu, chauffage uniforme et transport des matériaux |

| Principaux avantages | Uniformité supérieure, débit élevé |

| Limitations courantes | Complexité mécanique, ne convient pas aux matériaux fragiles |

| Applications idéales | Calcination, réduction, incinération des déchets |

Optimisez vos processus industriels avec les solutions de fours rotatifs avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours rotatifs, à moufle, tubulaires, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température