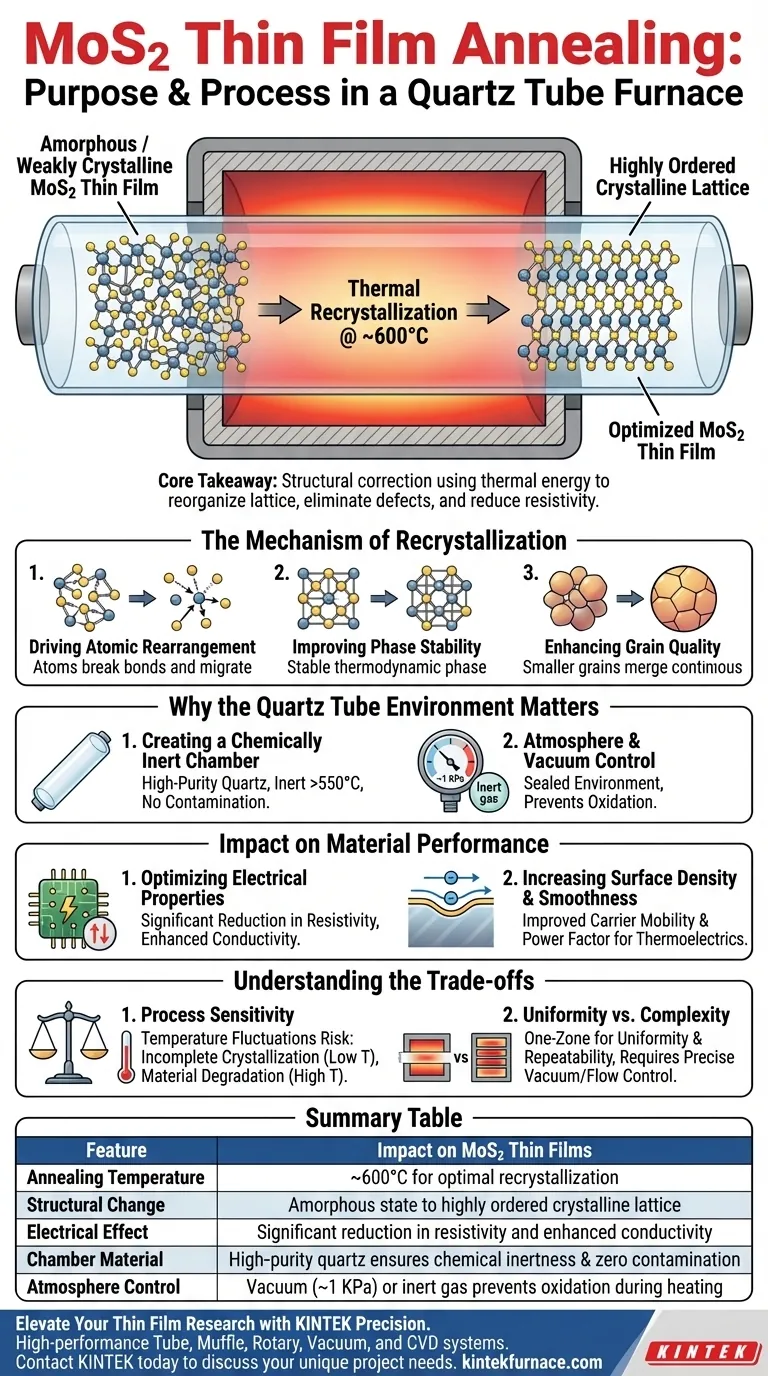

L'objectif principal de l'utilisation d'un four tubulaire en quartz pour le recuit des couches minces de disulfure de molybdène (MoS2) est de faciliter la recristallisation thermique dans un environnement contrôlé à haute température.

En soumettant le matériau à des températures d'environ 600°C, le four transforme la couche mince d'un état amorphe ou faiblement cristallin en une structure hautement ordonnée. Ce processus permet un réarrangement atomique, essentiel pour stabiliser la phase du matériau et optimiser considérablement ses propriétés électriques.

Point clé à retenir Le recuit du MoS2 dans un four tubulaire en quartz agit comme un mécanisme de correction structurelle ; il utilise l'énergie thermique pour réorganiser le réseau atomique, éliminant ainsi les défauts et réduisant la résistivité pour libérer tout le potentiel électronique du matériau.

Le mécanisme de recristallisation

Favoriser le réarrangement atomique

L'objectif fondamental de ce processus de recuit est de fournir suffisamment d'énergie thermique pour briser les liaisons d'un état désordonné.

À environ 600°C, les atomes de molybdène et de soufre acquièrent suffisamment d'énergie pour migrer et se réaligner. Cela transforme le film d'une structure amorphe chaotique en un réseau cristallin cohérent.

Améliorer la stabilité de phase

Au fur et à mesure que les atomes se réalignent, le matériau atteint une phase plus stable thermodynamiquement.

Cette stabilité est essentielle pour garantir que les propriétés physiques du film de MoS2 restent constantes dans le temps et dans les conditions de fonctionnement.

Améliorer la qualité des grains

Le traitement thermique favorise la croissance des grains, fusionnant les petits grains fragmentés en structures plus grandes et continues.

Cette réduction des joints de grains minimise la diffusion des porteurs de charge, un facteur principal dans l'amélioration des performances globales du matériau.

Pourquoi l'environnement du tube de quartz est important

Créer une chambre chimiquement inerte

Un tube de quartz de haute pureté sert de chambre de réaction principale car il est chimiquement inerte.

Il résiste à des températures supérieures à 550°C sans réagir avec la vapeur de soufre ou la couche de molybdène. Cela empêche les impuretés des parois de la chambre de contaminer la délicate couche mince pendant le traitement.

Contrôle de l'atmosphère et du vide

Le four tubulaire permet de maintenir un niveau de vide spécifique (généralement autour de 1 KPa) ou un flux de gaz inerte.

Cet environnement scellé exclut l'oxygène atmosphérique, ce qui est vital car l'oxygène peut dégrader le film pendant la phase de chauffage intense. Le joint étanche garantit que la réaction de sulfuration se produit sans interférence oxydative.

Impact sur les performances du matériau

Optimisation des propriétés électriques

Le résultat le plus tangible du réarrangement atomique est une réduction significative de la résistivité.

En organisant le réseau et en éliminant les défauts structurels, le processus de recuit crée un chemin plus efficace pour le flux d'électrons. Cela améliore directement la conductivité électrique du film de MoS2.

Augmentation de la densité et de la douceur de la surface

Le traitement thermique élimine les microstructures irrégulières à la surface du film.

Au fur et à mesure que le film est recuit, il devient plus dense et plus lisse. Cette évolution microscopique améliore la mobilité des porteurs et le facteur de puissance, des composants clés pour les applications thermoélectriques.

Comprendre les compromis

Sensibilité du processus

Bien que le recuit améliore la qualité, le processus est très sensible aux fluctuations de température. S'écarter de la plage optimale de 600°C peut entraîner une cristallisation incomplète (si trop basse) ou une dégradation du matériau (si trop élevée).

Uniformité vs complexité

L'utilisation d'un four tubulaire à une seule zone offre généralement une uniformité et une répétabilité supérieures pour le MoS2 par rapport aux configurations à plusieurs zones.

Cependant, pour obtenir cette uniformité, une optimisation précise des conditions de processus est nécessaire. Un contrôle inadéquat de la pression de vide ou du débit de gaz peut entraîner une sulfuration inégale sur les films de grande surface.

Faire le bon choix pour votre projet

La configuration spécifique de votre processus de recuit doit dépendre de l'application finale du film de MoS2.

- Si votre objectif principal est la conductivité électrique : Privilégiez la stabilité de température de 600°C pour maximiser la recristallisation et minimiser la résistivité.

- Si votre objectif principal est l'uniformité sur de grandes surfaces : Utilisez une configuration de four à une seule zone pour garantir une sulfuration et une qualité de film cohérentes sur l'ensemble du substrat.

- Si votre objectif principal est la performance thermoélectrique : Concentrez-vous sur des temps de recuit prolongés pour maximiser la croissance des grains et la douceur de la surface afin d'améliorer la mobilité des porteurs.

Le succès du recuit du MoS2 ne dépend pas seulement de l'atteinte de températures élevées, mais du maintien d'un environnement vierge et sans oxygène qui permet au matériau de se reconstruire au niveau atomique.

Tableau récapitulatif :

| Caractéristique | Impact sur les films minces de MoS2 |

|---|---|

| Température de recuit | ~600°C pour une recristallisation optimale |

| Changement structurel | État amorphe vers un réseau cristallin hautement ordonné |

| Effet électrique | Réduction significative de la résistivité et amélioration de la conductivité |

| Matériau de la chambre | Le quartz de haute pureté assure l'inertie chimique et l'absence de contamination |

| Contrôle de l'atmosphère | Le vide (~1 KPa) ou le gaz inerte empêche l'oxydation pendant le chauffage |

Élevez votre recherche sur les films minces avec la précision KINTEK

Obtenir la structure cristalline parfaite dans les films minces de MoS2 nécessite un contrôle absolu de la température et de l'atmosphère. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Que vous ayez besoin d'un four tubulaire à zone unique pour une uniformité supérieure ou d'un système sous vide personnalisé pour des processus de sulfuration sensibles, nos fours de laboratoire haute température offrent la stabilité et la pureté que votre recherche mérite.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK dès aujourd'hui pour discuter des besoins spécifiques de votre projet !

Guide Visuel

Références

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical à lit fluidisé ? Obtenez un chauffage supérieur pour les matériaux particulaires

- Quelle est la fonction de la disposition de chauffage à cinq zones dans un DTF multi-zones ? Maîtriser la précision thermique dans la combustion

- Comment les fours tubulaires à haute température optimisent-ils les performances des matériaux céramiques lors du recuit post-frittage ?

- Comment le four tubulaire industriel contribue-t-il à la synthèse du catalyseur Fe-N-C ? Maîtriser la carbonisation à haute température

- Quel rôle joue un four tubulaire à zone unique dans la synthèse du ZnPS3 ? Maîtriser le profil thermique des matériaux stratifiés

- Quel est le principe du four tubulaire ? Maîtriser le contrôle précis de l'environnement à haute température

- Pourquoi le flux continu d'argon de haute pureté est-il essentiel lors du recuit de l'oxyde de graphite dans un four tubulaire ?

- Pourquoi les fours tubulaires sont-ils appréciés dans les milieux universitaires et de recherche ? Débloquez le chauffage de précision pour vos expériences