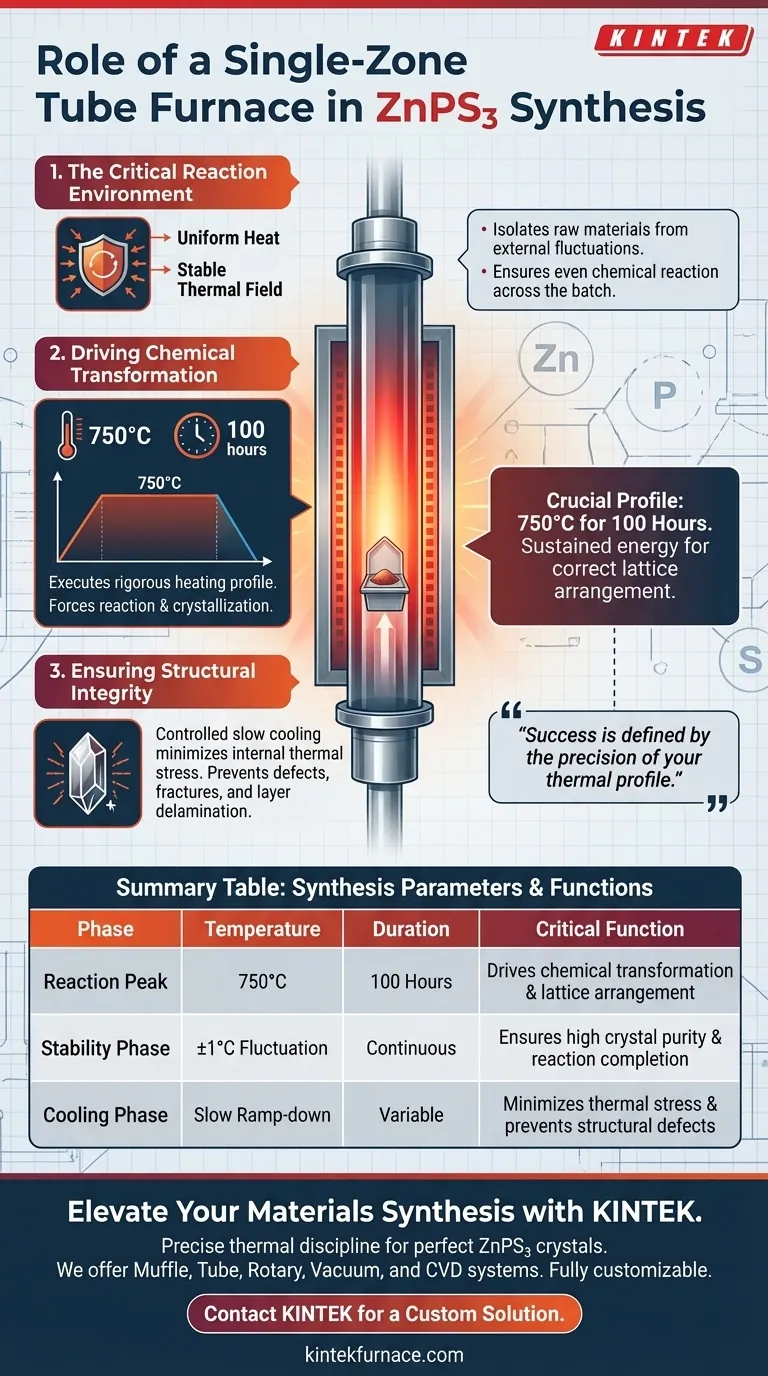

Un four tubulaire à zone unique sert d'environnement de réaction critique pour la synthèse du ZnPS3, fournissant le contrôle thermique précis nécessaire pour transformer les matières premières en un cristal stratifié. Il exécute un profil de chauffage rigoureux — maintenant spécifiquement des températures élevées pendant des périodes prolongées — pour piloter la réaction chimique et faciliter la cristallisation lente requise pour l'intégrité structurelle.

La synthèse du ZnPS3 repose sur la stabilité plutôt que sur la seule intensité ; le four tubulaire assure un champ thermique constant pour piloter la réaction et une phase de refroidissement contrôlée pour prévenir les défauts, résultant en des cristaux aux dimensions physiques idéales.

La Mécanique de la Synthèse Thermique

Créer l'Environnement de Réaction

La fonction principale du four tubulaire à zone unique est de générer un champ thermique à haute température précisément contrôlé.

Étant donné que la synthèse du ZnPS3 nécessite un environnement stable, le four isole les matières premières des fluctuations externes. Cette chaleur uniforme garantit que la réaction chimique se déroule uniformément sur l'ensemble du lot d'échantillons.

Piloter la Transformation Chimique

Le four ne fait pas que chauffer le matériau ; il exécute un programme de chauffage spécifique conçu pour forcer la réaction et la cristallisation subséquente.

Pour le ZnPS3, cela implique généralement de chauffer la chambre à 750°C et de maintenir strictement cette température pendant 100 heures. Cette énergie thermique soutenue fournit la poussée thermodynamique requise pour que les matières premières se combinent et s'arrangent dans le réseau cristallin correct.

Assurer l'Intégrité Structurelle

Une fois la réaction terminée, le four joue un rôle vital dans le processus de refroidissement.

L'équipement est programmé pour refroidir lentement l'échantillon plutôt que de l'exposer à des baisses de température rapides. Cette descente contrôlée minimise le stress thermique interne au sein du matériau nouvellement formé. En réduisant le stress, le four garantit que les cristaux de ZnPS3 résultants possèdent une structure stratifiée complète et non fragmentée.

Considérations Opérationnelles et Contraintes

La Nécessité du Temps

Le processus décrit est intrinsèquement long, nécessitant plus de quatre jours de fonctionnement continu à température maximale.

Tenter d'accélérer ce processus en raccourcissant le temps de maintien de 100 heures peut entraîner des réactions incomplètes ou une mauvaise cristallisation. Le four doit être capable de maintenir une stabilité distincte sur cette longue durée sans dérive de température.

L'Impact des Vitesses de Refroidissement

La qualité des dimensions physiques finales est directement liée à la phase de refroidissement.

Si le four refroidit l'échantillon trop rapidement, le matériau peut subir un choc thermique. Cela conduit souvent à des fractures ou des distorsions dans la structure stratifiée, rendant la synthèse infructueuse pour les applications de haute précision.

Obtenir des Résultats de Synthèse Optimaux

Pour maximiser la qualité de votre rendement de ZnPS3, alignez la programmation de votre four avec vos exigences de résultats spécifiques :

- Si votre objectif principal est la Pureté des Cristaux : Assurez-vous que le four peut maintenir la température de maintien de 750°C avec une fluctuation inférieure à ±1°C pendant toute la durée de 100 heures afin d'assurer une réaction complète.

- Si votre objectif principal est l'Intégrité Structurelle : Privilégiez la programmation de la rampe de refroidissement, en vous assurant qu'elle est suffisamment lente pour éliminer le stress thermique interne et prévenir la délamination des couches.

Le succès de la synthèse du ZnPS3 est défini par la précision de votre profil thermique ; le four n'est que l'outil qui applique cette discipline.

Tableau Récapitulatif :

| Phase de Synthèse | Exigence de Température | Durée | Fonction Critique |

|---|---|---|---|

| Pic de Réaction | 750°C | 100 Heures | Pilote la transformation chimique et l'arrangement du réseau |

| Phase de Stabilité | Fluctuation de ±1°C | Continue | Assure une pureté cristalline élevée et l'achèvement de la réaction |

| Phase de Refroidissement | Rampe de descente lente | Variable | Minimise le stress thermique et prévient les défauts structurels |

Améliorez Votre Synthèse de Matériaux avec KINTEK

Une discipline thermique précise fait la différence entre un échantillon fragmenté et un cristal de ZnPS3 parfait. KINTEK fournit des fours tubulaires haute performance spécialement conçus pour une stabilité de longue durée et des rampes de refroidissement programmables.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos exigences de laboratoire uniques. Que vous synthétisiez des matériaux 2D ou des céramiques avancées, notre équipement garantit l'intégrité structurelle dont votre recherche a besoin.

Prêt à optimiser vos processus à haute température ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Abhishek Mukherjee, Svetlana V. Boriskina. Thermal and Dimensional Stability of Photocatalytic Material ZnPS<sub>3</sub> Under Extreme Environmental Conditions. DOI: 10.1002/aelm.202500093

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les exigences spécifiques de calcination pour un four à résistance tubulaire pour le NCM622 ? Guide de synthèse expert

- Comment un four tubulaire horizontal contrôle-t-il l'environnement réactionnel pour la carbonisation des noyaux de cerise ? Guide de haute précision

- Quels sont les avantages des fours à tubes tombants ?Chauffage de précision pour les applications à haute température

- Pourquoi les nacelles en corindon et les fours tubulaires sont-ils utilisés pour la pré-carbonisation de la biomasse ? Optimisez votre pyrolyse à 500°C

- Quels types d'éléments chauffants peuvent être utilisés dans les fours tubulaires bipartis ? Choisissez le SiC ou le MoSi2 pour des performances optimales

- Quel rôle joue un four tubulaire dans un système d'adsorption à lit fixe ? Guide d'évaluation des performances Se/PPS

- Quel est le principal avantage des fours tubulaires par rapport aux fours à chambre ? Contrôle supérieur de l'atmosphère pour la pureté

- Quelles sont les applications d'un four tubulaire ? Maîtrisez le traitement thermique précis des matériaux avancés