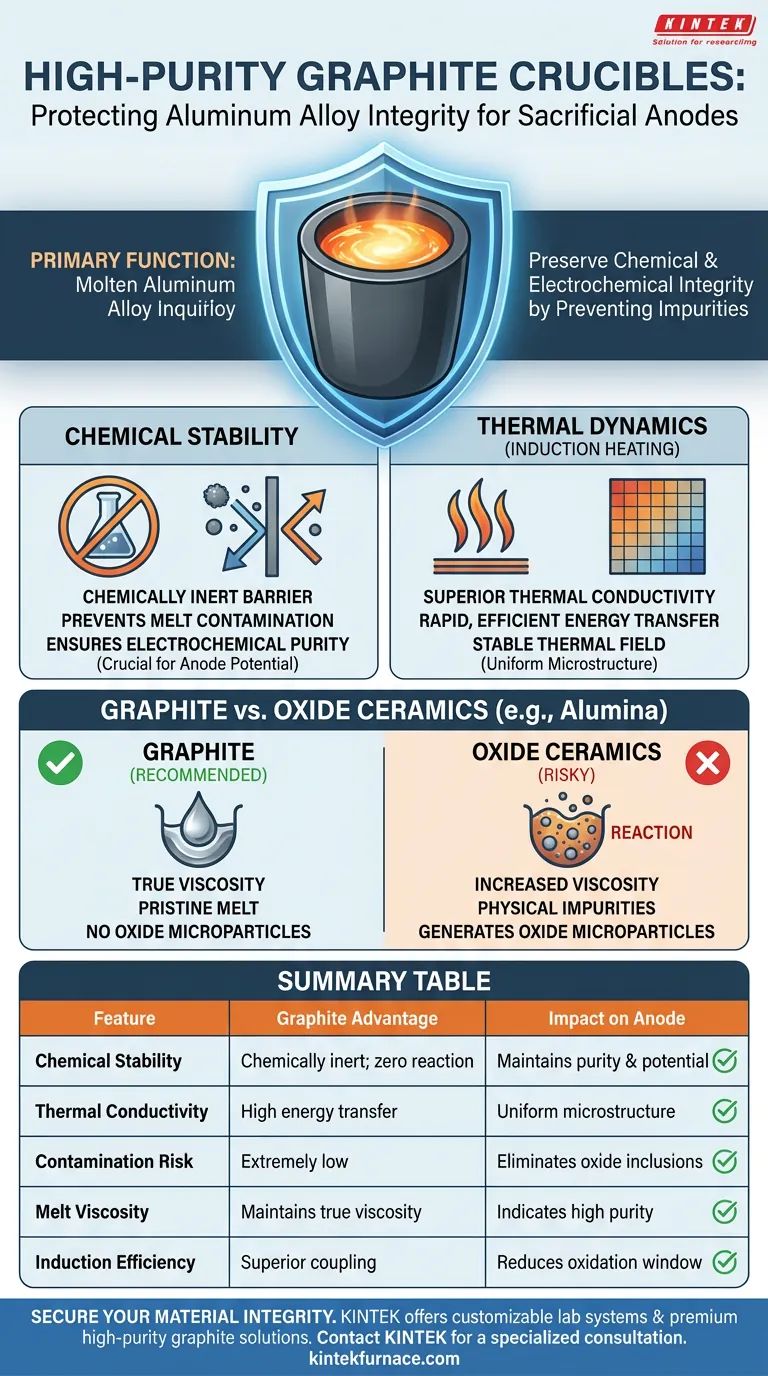

La fonction principale des creusets en graphite de haute pureté est de préserver l'intégrité chimique et électrochimique de l'alliage d'aluminium pendant le processus de fusion. En offrant une stabilité chimique et une conductivité thermique exceptionnelles, ces creusets empêchent l'introduction d'impuretés qui dégraderaient autrement les performances de l'anode sacrificielle.

L'efficacité d'une anode sacrificielle dépend entièrement de la pureté de son matériau. Les creusets en graphite de haute pureté agissent comme une barrière chimiquement inerte, garantissant que l'alliage en fusion conserve ses propriétés électrochimiques spécifiques en empêchant les réactions entre le récipient et le bain de fusion.

Le rôle essentiel de la stabilité chimique

Prévenir la contamination du bain de fusion

L'aluminium en fusion est très réactif aux températures requises pour la coulée. Le graphite de haute pureté se distingue par son inertie chimique.

Il refuse de réagir avec le bain d'alliage d'aluminium, même sous une chaleur intense. Cela empêche le matériau du creuset lui-même de se décomposer et de libérer des éléments étrangers dans l'alliage.

Assurer la pureté électrochimique

Pour qu'une anode sacrificielle fonctionne, sa chimie interne doit être précise. Toute introduction d'impuretés étrangères peut altérer le potentiel électrique de l'anode.

En éliminant le risque de réaction, les creusets en graphite garantissent que le produit final répond aux normes strictes de pureté électrochimique requises pour une protection efficace contre la corrosion.

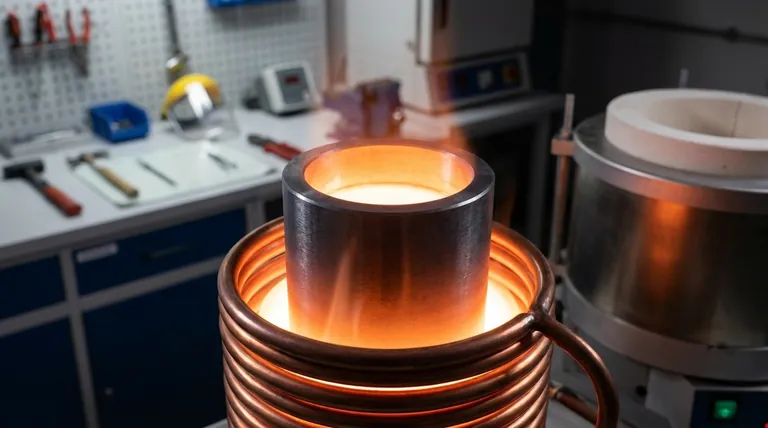

Dynamique thermique dans le chauffage par induction

Conductivité thermique supérieure

Le graphite est un excellent conducteur de chaleur. Pendant le processus de chauffage par induction, cette propriété permet un transfert d'énergie rapide et efficace vers le métal.

Cette efficacité réduit le temps pendant lequel le métal reste à haute température, minimisant ainsi la fenêtre de temps pour une oxydation ou une dégradation potentielle.

Stabilisation du champ thermique

La cohérence est essentielle pour créer une microstructure d'alliage uniforme. Le graphite de haute pureté fournit un champ thermique stable tout au long du cycle de fusion.

Cette stabilité empêche les fluctuations de température qui pourraient entraîner une fusion inégale ou une ségrégation des composants de l'alliage.

Comprendre les compromis : Graphite vs. Céramiques d'oxyde

Les risques des matériaux alternatifs

Il est crucial de comprendre pourquoi le graphite est choisi plutôt que des alternatives courantes comme l'alumine (oxyde d'aluminium).

Les preuves montrent que les creusets en alumine peuvent réagir avec les alliages d'aluminium – en particulier les bains d'aluminium-silicium – à haute température. Cette réaction génère des microparticules d'oxyde dans le bain de fusion.

L'impact sur la viscosité et la qualité

Lorsqu'un creuset réagit avec le bain de fusion, il crée des impuretés physiques. Ces inclusions augmentent considérablement la viscosité mesurée de l'alliage.

Cette augmentation artificielle de la viscosité indique que le matériau n'est plus pur. Le graphite, en revanche, donne des mesures de viscosité plus proches des valeurs vraies théoriques du matériau, prouvant sa capacité supérieure à maintenir un bain de fusion vierge.

Faire le bon choix pour votre objectif

La sélection de votre matériau de creuset dicte directement le plafond de qualité de votre coulée finale.

- Si votre objectif principal est la performance électrochimique : Privilégiez le graphite de haute pureté pour éliminer strictement les impuretés étrangères et maintenir le potentiel réactif de l'alliage.

- Si votre objectif principal est la cohérence thermique : Tirez parti de la conductivité supérieure du graphite pour assurer un champ thermique stable et une fusion uniforme pendant le chauffage par induction.

En fin de compte, le creuset n'est pas simplement un récipient ; c'est un composant actif de votre stratégie de contrôle qualité qui protège la chimie fondamentale de votre produit.

Tableau récapitulatif :

| Caractéristique | Avantage du creuset en graphite | Impact sur les anodes sacrificielles |

|---|---|---|

| Stabilité chimique | Inerte chimiquement ; aucune réaction avec le bain de fusion | Maintient la pureté et le potentiel électrochimiques |

| Conductivité thermique | Transfert d'énergie et distribution de chaleur élevés | Assure une microstructure uniforme et une fusion rapide |

| Risque de contamination | Extrêmement faible ; empêche les inclusions étrangères | Élimine les microparticules d'oxyde et les impuretés |

| Viscosité du bain de fusion | Maintient la viscosité vraie théorique | Indique une pureté élevée du matériau et une bonne qualité d'écoulement |

| Efficacité de l'induction | Couplage et stabilité du champ thermique supérieurs | Réduit la fenêtre d'oxydation et le gaspillage d'énergie |

Sécurisez l'intégrité de votre matériau avec KINTEK

Ne laissez pas les réactions des creusets compromettre les performances de vos anodes sacrificielles. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des solutions haut de gamme en graphite de haute pureté adaptées à vos besoins uniques de laboratoire et à haute température.

Prenez le contrôle de la qualité de votre alliage dès aujourd'hui – Contactez KINTEK pour une consultation spécialisée !

Guide Visuel

Références

- Xin Liu, Nian Liu. Effect of Bi on the Performance of Al-Ga-In Sacrificial Anodes. DOI: 10.3390/ma17040811

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quel est le but d'une chemise de refroidissement à eau dans un réacteur de craquage du méthane ? Prévenir les blocages et les dommages thermiques

- Comment une plaque chauffante contribue-t-elle à la qualité de l'impression 3D multi-matériaux ? Optimiser la précision et la stabilité

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide de laboratoire pour les nanomatériaux de ZnO modifiés ? Protéger l'intégrité nano

- Quelle est la nécessité technique de l'utilisation d'une nacelle en verre dans un four de pyrolyse ? Précision dans la décomposition thermique

- Pourquoi un creuset Pt5%Au est-il requis pour le verre bioactif S53P4 ? Assurer la pureté à 1400°C

- Quelle est la fonction principale des tubes en verre de quartz graphité dans la synthèse des alliages Bi2Se3-Nd2Se3 ?

- Quelle est la fonction d'un analyseur thermogravimétrique de haute précision ? Aperçus d'experts sur l'analyse thermique de la flanelle de moxa

- Comment la roue d'une pompe à vide à circulation d'eau fonctionne-t-elle pour créer un vide ? Découvrez le mécanisme du piston liquide