Le principal avantage de l'utilisation d'une étuve de séchage sous vide de laboratoire pour les nanomatériaux de ZnO modifiés est la préservation des liaisons chimiques sensibles à la chaleur grâce à un traitement à basse température. En créant un environnement de pression négative, l'étuve abaisse considérablement le point d'ébullition des solvants de nettoyage. Cela permet un séchage rapide et complet à une température modérée de 60°C, empêchant la dégradation thermique des molécules de citral délicates et garantissant que la performance sensible au pH du matériau reste intacte.

Idée clé Le séchage sous vide découple le taux d'évaporation de l'énergie thermique élevée, vous permettant d'éliminer les solvants tenaces sans soumettre les nanomatériaux délicats à une chaleur destructrice. Ce processus protège la fonctionnalité chimique des modifications de surface tout en empêchant l'oxydation.

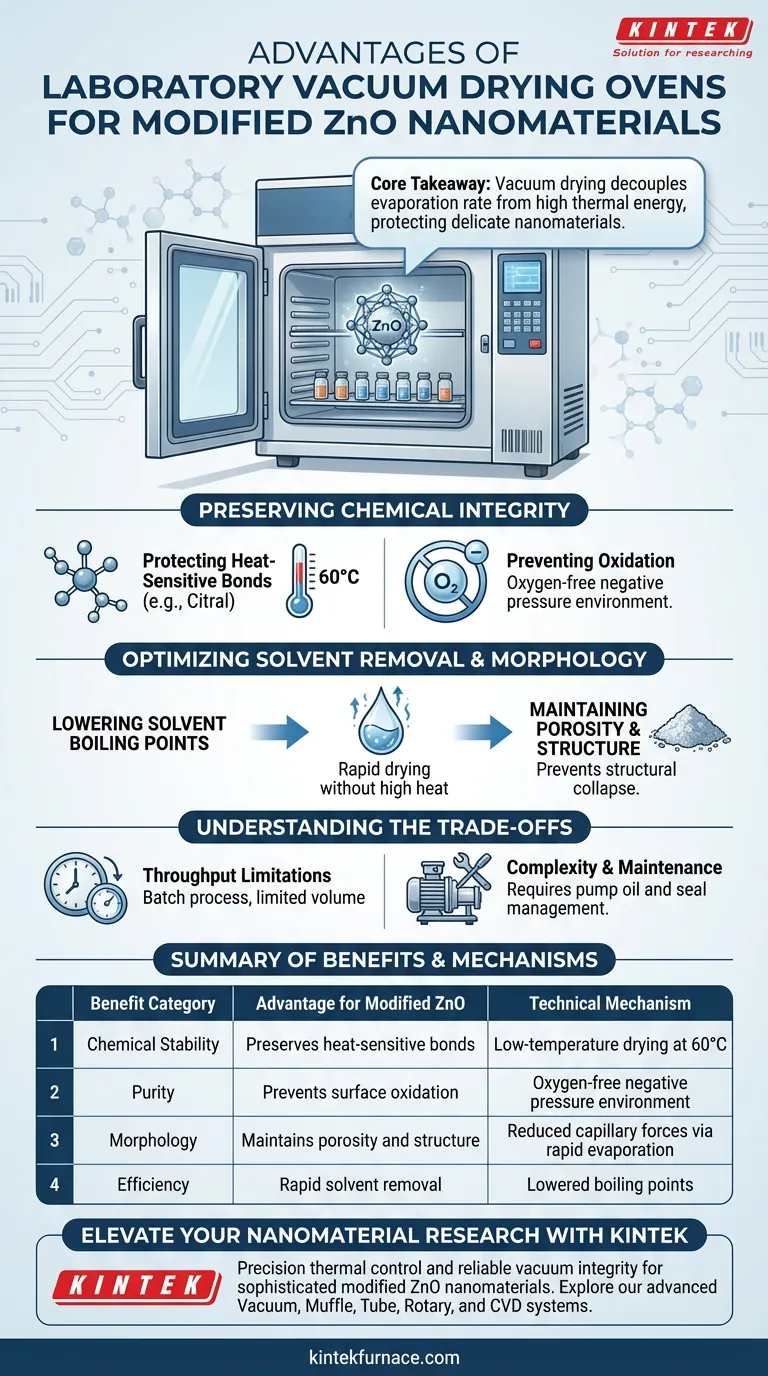

Préservation de l'intégrité chimique

Le défi le plus critique dans le traitement des nanomatériaux modifiés est d'éliminer les solvants sans détruire la modification de surface elle-même.

Protection des liaisons sensibles à la chaleur

Le ZnO modifié incorpore souvent des molécules organiques, telles que le citral, pour obtenir des fonctionnalités spécifiques comme la réponse au pH. Ces molécules sont intrinsèquement sensibles à la chaleur.

Soumettre ces matériaux à un séchage à haute température standard peut dégrader les liaisons covalentes reliant le modificateur aux nanoparticules. En utilisant une étuve sous vide, vous pouvez travailler à environ 60°C, une température sûre pour ces liaisons organiques, tout en réalisant une évaporation rapide des solvants.

Prévention de l'oxydation

Les étuves de séchage standard exposent les matériaux à l'air chauffé, ce qui peut accélérer les réactions d'oxydation.

Un environnement sous vide élimine efficacement l'oxygène de la chambre. Cela empêche l'oxydation potentielle de la surface du nanomatériau ou du modificateur organique, garantissant que la composition chimique reste stable tout au long de la phase de séchage.

Optimisation de l'élimination des solvants et de la morphologie

Au-delà de la préservation chimique, le mécanisme physique du séchage sous vide offre des avantages structurels distincts pour les nanomatériaux.

Abaissement des points d'ébullition des solvants

L'environnement sous vide réduit la pression atmosphérique autour de l'échantillon. Ce changement physique abaisse considérablement le point d'ébullition des solvants courants comme l'eau ou l'éthanol.

Cela permet aux solvants de s'évaporer vigoureusement à des températures bien inférieures à leurs points d'ébullition standard. Vous obtenez un "séchage dur" sans la "chaleur dure" qui causerait normalement des changements de phase ou des dommages structurels.

Maintien de la porosité et de la structure

Bien que l'objectif principal du ZnO modifié soit de protéger les liaisons chimiques, le séchage sous vide contribue également à préserver la morphologie physique.

L'évaporation rapide sous vide aide à prévenir l'effondrement structurel souvent causé par une exposition prolongée aux forces capillaires lors d'un séchage lent à l'air. Cela aide à maintenir la nature lâche et poreuse de la poudre, ce qui est essentiel pour les étapes de traitement ultérieures comme le broyage ou le moulage.

Comprendre les compromis

Bien que le séchage sous vide soit supérieur pour les nanomatériaux sensibles à la chaleur, il introduit des considérations opérationnelles spécifiques par rapport au séchage thermique standard.

Limitations du débit

Le séchage sous vide est intrinsèquement un processus par lots. Contrairement aux séchoirs à bande transporteuse ou à air continu, la chambre doit être scellée, évacuée et remise sous pression à chaque cycle. Cela limite le volume de matériau que vous pouvez traiter dans un laps de temps donné.

Complexité et maintenance

Le système nécessite une pompe à vide et des chambres parfaitement scellées pour fonctionner. Cela introduit des variables telles que la maintenance de l'huile de la pompe, l'intégrité des joints et la gestion des vapeurs de solvant condensées, ce qui nécessite plus d'attention de la part de l'opérateur qu'un simple four à convection.

Faire le bon choix pour votre objectif

Pour vous assurer que vous appliquez correctement cette technologie à votre projet, tenez compte des recommandations spécifiques suivantes.

- Si votre objectif principal est la performance fonctionnelle : Priorisez le niveau de vide pour maintenir les températures à 60°C ou moins, en veillant à ce que la modification citrale sensible au pH reste chimiquement active.

- Si votre objectif principal est la morphologie structurelle : Utilisez le vide pour accélérer l'élimination des solvants, en empêchant l'effondrement capillaire et en assurant une structure de poudre lâche et poreuse.

- Si votre objectif principal est la pureté : Comptez sur l'environnement sous vide pour exclure l'oxygène, en empêchant l'oxydation de surface qui pourrait interférer avec les propriétés électrochimiques ou catalytiques.

En substituant la réduction de pression à l'intensité thermique, vous garantissez que la chimie sophistiquée de vos nanomatériaux modifiés survit intacte à l'étape de traitement.

Tableau récapitulatif :

| Catégorie d'avantage | Avantage pour le ZnO modifié | Mécanisme technique |

|---|---|---|

| Stabilité chimique | Préserve les liaisons sensibles à la chaleur (par ex. Citral) | Séchage à basse température à 60°C |

| Pureté | Empêche l'oxydation de surface | Environnement de pression négative sans oxygène |

| Morphologie | Maintient la porosité et la structure | Forces capillaires réduites via évaporation rapide |

| Efficacité | Élimination rapide des solvants | Points d'ébullition abaissés de l'eau/éthanol |

Élevez votre recherche sur les nanomatériaux avec KINTEK

La précision est primordiale lors du traitement de nanomatériaux de ZnO modifiés sophistiqués. Chez KINTEK, nous comprenons que la protection de la fonctionnalité chimique sensible à la chaleur nécessite un contrôle thermique supérieur et une intégrité du vide fiable.

Soutenus par la R&D et la fabrication expertes, KINTEK propose des systèmes avancés de vide, étuve, tube, rotatif et CVD, tous personnalisables pour répondre à vos exigences de laboratoire uniques. Que vous préserviez des liaisons citrales sensibles au pH ou que vous empêchiez l'oxydation de surface, nos fours haute température fournissent les environnements stables et contrôlés dont votre recherche a besoin.

Prêt à optimiser votre processus de séchage ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Yanan Fan, Yongheng Zhu. Research on pH-responsive antibacterial materials using citral-modified zinc oxide nanoparticles. DOI: 10.1093/fqsafe/fyae010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à moufle pour laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel rôle jouent les briques réfractaires et le papier graphite dans un tube de quartz ? Optimiser l'efficacité de la synthèse de RuMoOx/NC

- Quels sont les rôles des étuves sous vide de laboratoire et des balances analytiques de précision dans le suivi de l'humidité ?

- Pourquoi les tubes de quartz sont-ils adaptés aux applications de recherche sur les matériaux ? Assurer la pureté et la précision dans les expériences à haute température

- Quelles sont les exigences pour les équipements de chauffage à haute température et les creusets en quartz dans le prétraitement des cendres d'incinération ?

- Quel est le but technique du double scellement des matières premières dans les tubes de quartz sous vide ? Guide de synthèse expert

- Quel est le rôle de la fourniture d'un environnement de chauffage uniforme ? Obtenir une formation parfaite de solvant eutectique profond

- Pourquoi l'utilisation de creusets à haute teneur en alumine est-elle essentielle pour le NCM811 ? Assurer la pureté dans la synthèse de cathodes à haute teneur en nickel

- Comment un accordeur à trois stub et un court-circuit glissant contribuent-ils à la réduction carbothermique par micro-ondes ? Maximiser l'efficacité énergétique