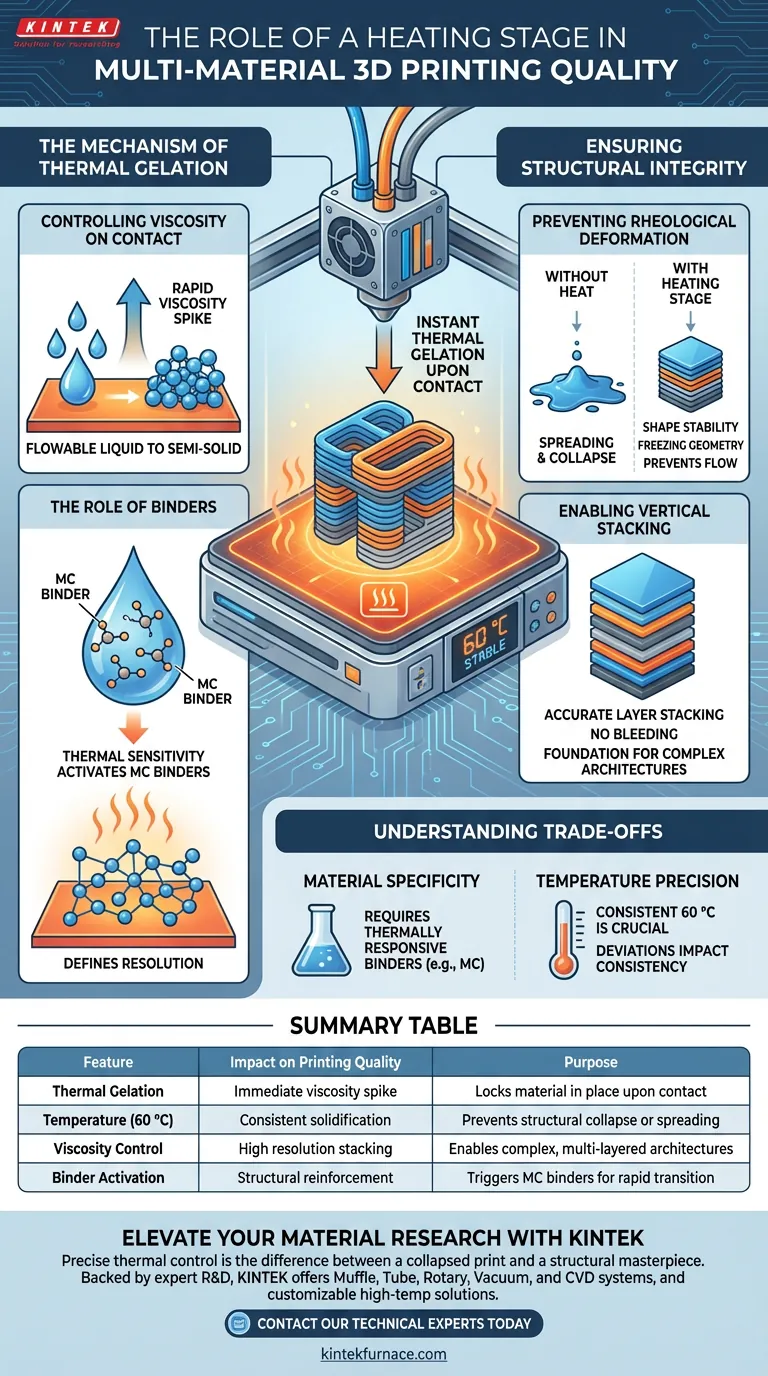

Une plaque chauffante agit comme un stabilisateur essentiel pendant le processus d'impression. En maintenant une température précise du substrat, spécifiquement autour de 60 °C, elle déclenche un changement physique immédiat dans les encres contenant des liants de méthylcellulose (MC). Cette "gélification thermique" rapide provoque un pic de viscosité de l'encre au moment où elle touche la plaque de construction, immobilisant le matériau.

La plaque chauffante ne sert pas seulement à la régulation de la température ; c'est un mécanisme de renforcement structurel instantané. En induisant la gélification thermique au contact, elle empêche l'étalement du matériau et permet l'empilement précis nécessaire à la construction de structures 3D complexes.

Le Mécanisme de la Gélification Thermique

Contrôle de la Viscosité au Contact

La fonction principale de la plaque chauffante est de manipuler l'état physique de l'encre en temps réel.

Lorsque l'encre liquide entre en contact avec le substrat chauffé, l'énergie thermique agit comme un catalyseur. Cela provoque une augmentation rapide de la viscosité du matériau, le faisant passer d'un liquide fluide à un état semi-solide presque instantanément.

Le Rôle des Liants

Ce processus repose fortement sur des liants chimiques spécifiques présents dans l'encre, tels que la méthylcellulose (MC).

Ces liants sont sensibles aux changements thermiques. La plaque chauffante fournit le déclencheur environnemental exact nécessaire pour activer ces liants, initiant le processus de gélification qui définit la résolution de l'impression.

Assurer l'Intégrité Structurelle

Prévention de la Déformation Rhéologique

Sans solidification immédiate, les encres liquides sont sujettes à la gravité et à la tension superficielle, ce qui entraîne un étalement ou un effondrement structurel.

La plaque chauffante assure la stabilité de la forme en "gelant" la géométrie du filament sur place. Cela empêche la déformation rhéologique, où le matériau s'écoule de manière indésirable avant de se solidifier.

Permettre l'Empilement Vertical

L'impression multi-matériaux de haute qualité nécessite la capacité de superposer différents matériaux sans qu'ils ne se mélangent ou ne s'effondrent.

En stabilisant immédiatement chaque couche, la plaque chauffante permet l'empilement précis des filaments. Cette stabilité est le fondement de la construction d'architectures 3D complexes et multicouches avec une grande fidélité.

Comprendre les Compromis

Spécificité des Matériaux

Il est important de noter que cette technique dépend fortement du matériau.

Les avantages décrits ici s'appliquent spécifiquement aux encres formulées avec des liants comme la méthylcellulose qui présentent une gélification thermique. Les matériaux qui ne réagissent pas à la chaleur de cette manière ne bénéficieront pas de cette méthode de stabilisation spécifique.

Précision de la Température

Le succès de cette méthode repose sur le maintien d'une température constante (environ 60 °C).

Des déviations dans la température du substrat peuvent entraîner une gélification incohérente. Trop froid, et la structure peut s'effondrer ; trop chaud, et le comportement du matériau peut devenir imprévisible ou sécher trop rapidement.

Faire le Bon Choix pour Votre Projet

Pour utiliser efficacement une plaque chauffante, vous devez aligner vos capacités matérielles avec votre science des matériaux.

- Si votre objectif principal est les géométries complexes : Assurez-vous que votre formulation d'encre contient des liants thermiquement réactifs (comme la MC) pour utiliser la plaque chauffante pour une stabilisation immédiate.

- Si votre objectif principal est la cohérence des matériaux : Calibrez votre plaque chauffante pour maintenir précisément 60 °C, car les fluctuations auront un impact direct sur la viscosité et la précision d'empilement de votre impression.

Maîtriser l'environnement thermique du substrat est la clé pour transformer l'encre liquide en une structure précise et autoportante.

Tableau Récapitulatif :

| Caractéristique | Impact sur la Qualité d'Impression | Objectif |

|---|---|---|

| Gélification Thermique | Pic de viscosité immédiat | Immobilise le matériau au contact |

| Température (60 °C) | Solidification cohérente | Prévient l'effondrement structurel ou l'étalement |

| Contrôle de la Viscosité | Empilement haute résolution | Permet des architectures complexes et multicouches |

| Activation des Liants | Renforcement structurel | Déclenche les liants MC pour une transition rapide |

Élevez Votre Recherche Matérielle avec KINTEK

Un contrôle thermique précis fait la différence entre une impression effondrée et un chef-d'œuvre structurel. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de fours, de fours tubulaires, rotatifs, sous vide et CVD, ainsi que des solutions spécialisées pour les hautes températures de laboratoire. Que vous développiez des formulations d'encre avancées ou des architectures 3D complexes, nos systèmes personnalisables sont conçus pour répondre à vos besoins de recherche uniques.

Prêt à stabiliser votre processus ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de chauffage parfaite pour votre laboratoire.

Guide Visuel

Références

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un vibrateur électromécanique aide-t-il à l'alimentation en combustible ? Améliorer la stabilité de la combustion du charbon et de la biomasse

- Combien de robinets possède la pompe à vide à circulation d'eau ? Choisissez le bon modèle pour votre laboratoire

- Quels rôles jouent le creuset et le couvercle en graphite de haute pureté dans la croissance de AlN par PVT ? Optimisez votre production de cristaux

- Comment les débitmètres massiques de haute précision contribuent-ils à l'étude du comportement d'oxydation du lignite ?

- Quelle est l'exigence de tuyau d'étanchéité pour la pression d'admission dans les pompes à vide à circulation d'eau ? Assurer l'intégrité du système au-dessus de 0,03 MPa

- Pourquoi la sélection de creusets de haute pureté est-elle essentielle pour le frittage des niobates ? Assurer la précision dans la synthèse à haute température

- Comment une pompe à vide facilite-t-elle le processus de synthèse des électrolytes halogénés à base de terres rares ? Amélioration de la pureté chimique

- Quelles fonctions remplissent les moules en graphite lors du pressage à chaud sous vide de A356/SiCp ? Optimisez la densité de vos matériaux