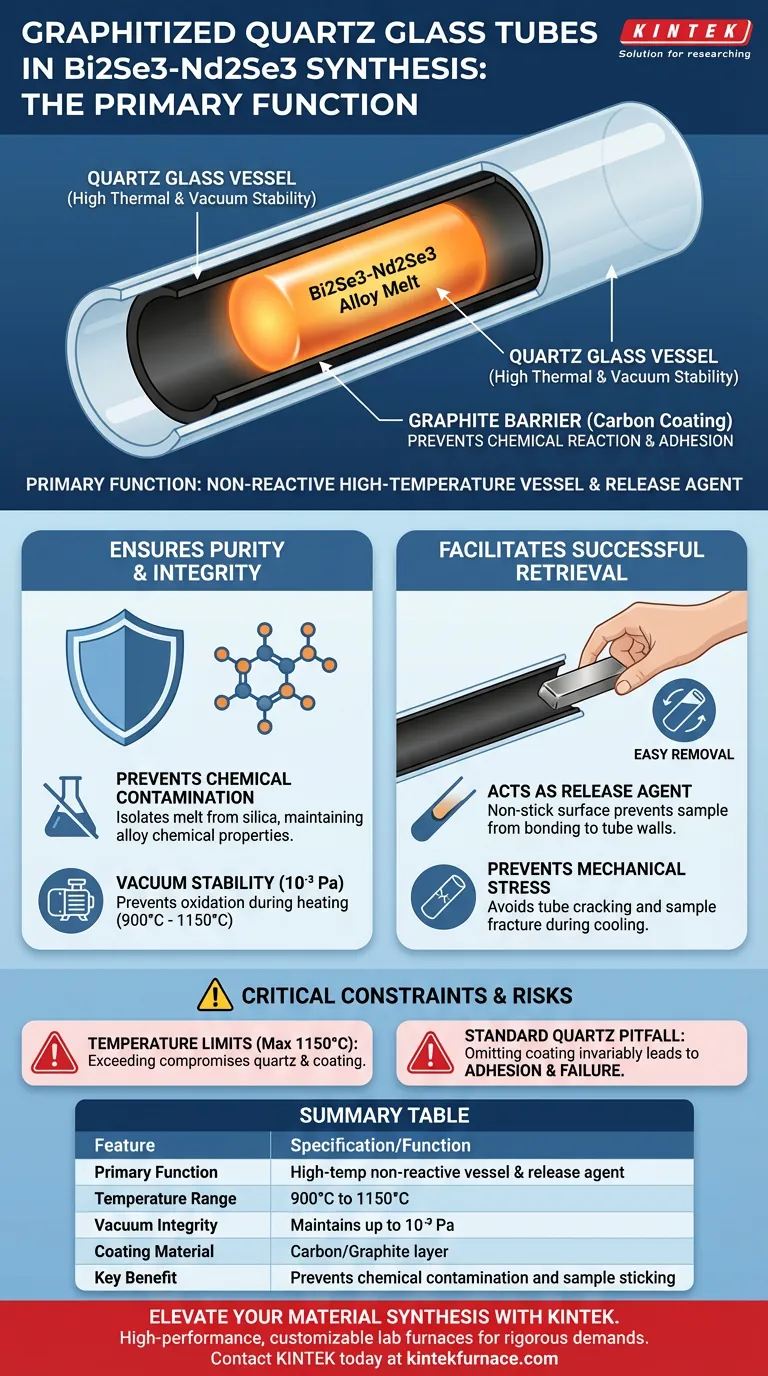

La fonction principale des tubes en verre de quartz graphité dans ce contexte est de servir de récipient non réactif à haute température qui empêche l'alliage synthétisé de se lier au conteneur. En revêtant la paroi intérieure de carbone, le tube agit comme une barrière qui empêche le métal en fusion de réagir chimiquement avec le quartz ou d'y adhérer, garantissant ainsi la pureté et la récupération de l'échantillon final.

Le revêtement graphité est l'interface critique qui transforme un tube de quartz standard en un récipient de synthèse viable. Il sépare le métal en fusion réactif du verre de silice, préservant ainsi l'intégrité chimique de l'alliage et la structure physique de l'échantillon.

Le rôle du récipient de réaction

Stabilité thermique et sous vide

La synthèse des alliages Bi2Se3-Nd2Se3 nécessite un récipient capable de supporter des conditions extrêmes. La structure en verre de quartz offre la résistance thermique nécessaire pour supporter des températures allant de 900°C à 1150°C.

Simultanément, le tube agit comme une chambre scellée. Il doit maintenir un niveau de vide élevé de 10^-3 Pa tout au long du processus de chauffage. Ce vide est essentiel pour éviter l'oxydation ou la contamination par l'atmosphère ambiante.

La barrière de graphite

La caractéristique distinctive de ces tubes est la graphitation de la paroi intérieure. Cette couche de carbone crée un bouclier physique entre le métal en fusion et le dioxyde de silicium du quartz.

Sans cette barrière, les métaux fondus à haute température ont une forte tendance à mouiller les surfaces de quartz et à y adhérer. Le graphite agit efficacement comme un agent de démoulage à haute température.

Pourquoi la graphitation assure le succès

Prévention de la contamination chimique

À des températures élevées, il existe un risque d'interaction chimique entre les composants de l'alliage et le verre de quartz. De telles réactions introduiraient des impuretés dans l'alliage, modifiant ses propriétés.

La couche graphitée empêche ce contact direct. En isolant le bain en fusion, elle garantit que la pureté chimique de l'alliage Bi2Se3-Nd2Se3 est maintenue tout au long de la synthèse.

Facilitation du retrait de l'échantillon

Le succès de la synthèse ne concerne pas seulement la chimie ; il concerne la récupération. Si l'alliage adhère aux parois du tube pendant le refroidissement, l'extraction de l'échantillon devient difficile, voire destructrice.

La graphitation garantit que le lingot solidifié ne colle pas au récipient. Cela permet le retrait réussi de l'échantillon sans endommager l'alliage ni nécessiter la mise en danger du tube de quartz par bris.

Contraintes critiques et compromis

Limites de température

Bien que les tubes soient robustes, ils fonctionnent dans une plage thermique définie. La référence spécifie une température de fonctionnement maximale de 1150°C.

Dépasser cette limite compromet l'intégrité structurelle du quartz. Elle peut également dégrader le revêtement graphité, entraînant les problèmes d'adhérence mêmes que le tube est conçu pour prévenir.

La nécessité du revêtement

L'utilisation de quartz standard non graphité est un piège courant dans la synthèse d'alliages métalliques. Omettre l'étape de graphitation conduit presque invariablement à l'adhérence de l'échantillon.

Cette adhérence entraîne des contraintes mécaniques lors du refroidissement en raison de coefficients de dilatation thermique incompatibles. Cela provoque souvent la fissuration du tube de quartz ou la fracture de l'échantillon, ruinant ainsi l'expérience.

Faire le bon choix pour votre synthèse

Pour assurer la synthèse réussie des alliages Bi2Se3-Nd2Se3, appliquez les directives suivantes :

- Si votre objectif principal est la pureté de l'alliage : Assurez-vous que la couche de graphitation est uniforme et intacte pour empêcher toute lixiviation chimique ou réaction avec le substrat de quartz.

- Si votre objectif principal est la récupération de l'échantillon : Comptez sur le revêtement de graphite comme agent de démoulage pour garantir que le lingot puisse être retiré en douceur sans outils d'extraction mécaniques.

Le quartz graphité n'est pas simplement un conteneur ; c'est un composant actif pour assurer la viabilité chimique et physique de votre synthèse d'alliage.

Tableau récapitulatif :

| Caractéristique | Spécification/Fonction |

|---|---|

| Fonction principale | Récipient non réactif à haute température et agent de démoulage |

| Plage de température | 900°C à 1150°C |

| Intégrité du vide | Maintient jusqu'à 10^-3 Pa |

| Matériau de revêtement | Couche de carbone/graphite |

| Avantage clé | Empêche la contamination chimique et le collage de l'échantillon |

Élevez votre synthèse de matériaux avec KINTEK

La précision dans la synthèse d'alliages commence par le bon équipement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux. Nos fours de laboratoire haute température sont entièrement personnalisables pour vos besoins de recherche uniques, garantissant une stabilité thermique et une pureté optimales pour chaque échantillon.

Prêt à optimiser votre processus de synthèse ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour votre laboratoire.

Guide Visuel

Références

- PHASE FORMATION IN THE TRINARY SYSTEM NdBi-Te ACCORDING TO THE SECTION Bi2Se3-Nd2Se3. DOI: 10.30546/209501.201.2024.1.04.035

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels sont les paramètres de performance d'une pompe à vide à eau circulante ? Optimisez l'efficacité du vide de votre laboratoire

- Quelles propriétés mécaniques doivent être évaluées pour les tubes de four en céramique d'alumine ? Assurer la durabilité et la performance

- Comment un système de contrôle automatique de la température affecte-t-il le biochar ? Ingénierie précise de la densité énergétique et de la structure des pores

- Quel rôle jouent les tubes de quartz et le scellage sous vide dans la synthèse ? Maîtriser les composés à haute réactivité comme U0.92Mn3Si2C

- Pourquoi un système de pompage sous vide haute performance est-il nécessaire pour les alliages industriels ? Assurer la pureté et les performances optimales

- Quelle est la fonction d'un cristalliseur à condensation dans un système de récupération de vapeur de magnésium ? Maîtrise de la purification et du rendement

- Pourquoi une presse à pastilles de laboratoire est-elle utilisée pour comprimer les poudres ? Optimiser la conductivité pour le chauffage Joule éclair

- Comment un système de vide de laboratoire contribue-t-il à la production d'alliages à haute entropie de haute pureté ? Aperçus essentiels