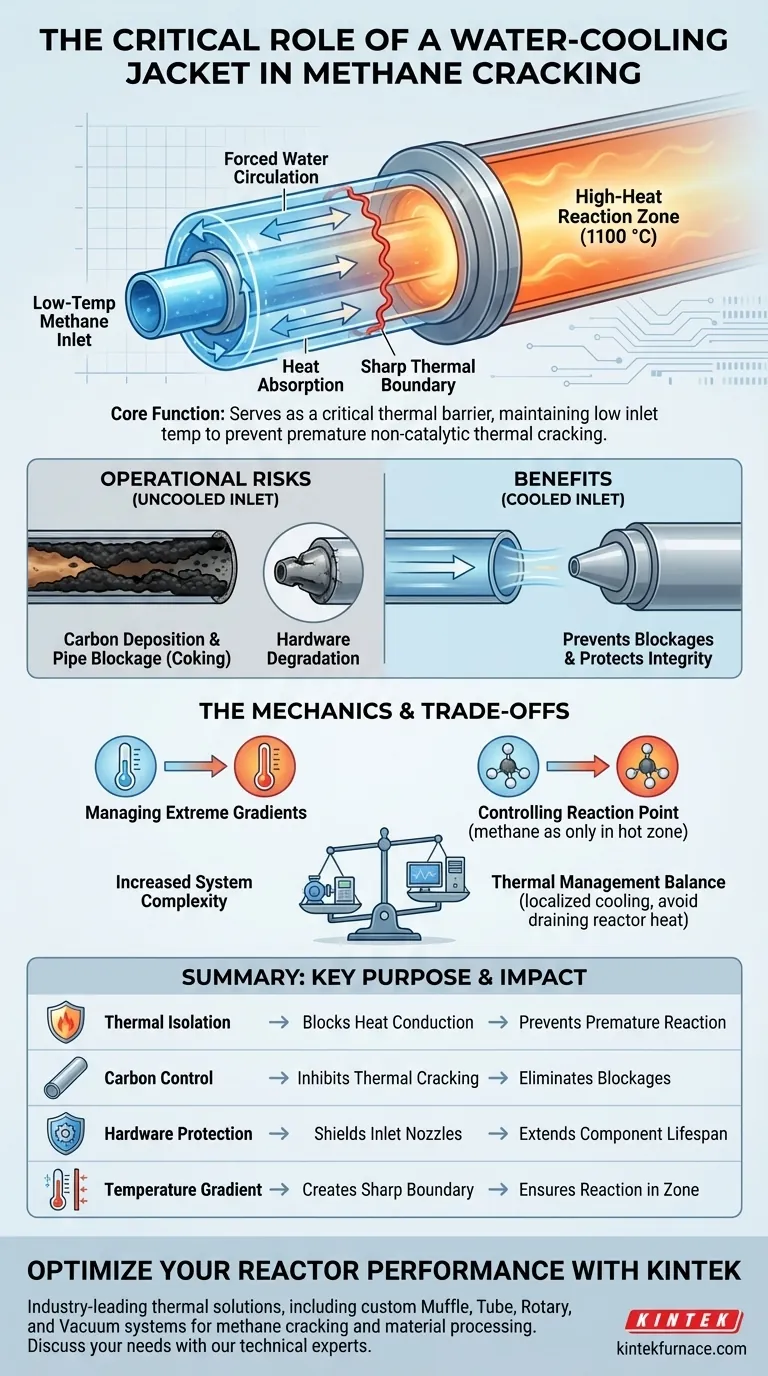

Une chemise de refroidissement à eau sert de barrière thermique critique dans le système d'admission de gaz. Son objectif spécifique est de maintenir le méthane à haute concentration à basse température immédiatement avant qu'il n'entre dans la zone de réaction à haute température. Ce refroidissement actif empêche le gaz de réagir à l'intérieur des tuyaux d'alimentation, garantissant que la décomposition chimique ne se produit qu'à l'endroit prévu.

La fonction principale de la chemise de refroidissement à eau est d'empêcher le craquage thermique non catalytique prématuré. En isolant strictement la température d'admission du cœur du réacteur à 1100 °C, le système empêche l'accumulation de carbone solide dans les conduites d'alimentation, évitant ainsi les blocages catastrophiques des tuyaux.

La mécanique de l'isolation thermique

Gestion des gradients thermiques extrêmes

Les réacteurs de craquage du méthane fonctionnent à des températures extrêmement élevées, atteignant souvent 1100 °C dans la zone de réaction.

Le système d'admission de gaz est physiquement connecté à cette zone, créant un chemin direct pour que la chaleur se conduise vers l'arrière dans les conduites d'alimentation.

La chemise de refroidissement à eau utilise une circulation forcée pour absorber cette chaleur, créant une limite thermique nette qui maintient le tuyau d'admission au frais malgré sa proximité avec le cœur du réacteur.

Contrôle du point de réaction

Le méthane est chimiquement stable à basse température mais commence à se décomposer (craquer) à mesure que la chaleur augmente.

Si le gaz se réchauffe progressivement en se déplaçant dans le tuyau d'admission, il subira un craquage thermique non catalytique avant d'atteindre le réacteur.

La chemise de refroidissement garantit que le méthane passe de l'admission froide à la zone chaude presque instantanément, empêchant les réactions indéfinies pendant la phase de transport.

Risques opérationnels des admissions non refroidies

Prévention du dépôt de carbone

Lorsque le méthane craque prématurément à l'intérieur du tuyau d'admission, il libère du carbone solide comme sous-produit.

Sans chemise de refroidissement, ce carbone s'accumule rapidement sur les parois internes du tuyau, un processus souvent appelé cokéfaction ou encrassement.

Ce dépôt restreint le débit de gaz et conduit finalement à des blocages complets des tuyaux, nécessitant l'arrêt du système et une maintenance complexe.

Protection de l'intégrité du matériel

Au-delà de la chimie du procédé, les composants d'admission eux-mêmes sont exposés à des risques physiques dus à la chaleur du réacteur.

Les capillaires d'alimentation et les buses sont des composants délicats qui peuvent se dégrader ou se déformer sous une exposition prolongée à des températures extrêmes.

La chemise de refroidissement à eau agit comme un bouclier, préservant l'intégrité structurelle de la buse d'admission et prolongeant la durée de vie de ces composants critiques.

Pièges courants et compromis

Complexité accrue du système

La mise en œuvre d'une chemise de refroidissement à eau ajoute une infrastructure supplémentaire à la conception du réacteur.

Les opérateurs doivent gérer les pompes de liquide de refroidissement, les moniteurs de débit et les systèmes de détection de fuites, ce qui ajoute une couche de complexité mécanique par rapport à une admission passive.

Équilibre de la gestion thermique

Bien que le refroidissement soit essentiel pour l'admission, il crée un « point froid » près de la « zone chaude » du réacteur.

Les concepteurs doivent s'assurer que l'effet de refroidissement est strictement localisé à l'extrémité de l'admission.

Si le refroidissement est trop agressif ou mal isolé, il peut drainer la chaleur de la zone de réaction elle-même, réduisant l'efficacité thermique globale du processus de craquage.

Assurer la fiabilité du réacteur

Pour maximiser l'efficacité et la sécurité de vos opérations de craquage du méthane, tenez compte des priorités suivantes :

- Si votre priorité absolue est la continuité du processus : Assurez-vous que le débit de la chemise de refroidissement est suffisant pour empêcher toute augmentation de température dans l'admission, car même un léger échauffement peut initier des blocages de carbone.

- Si votre priorité absolue est la longévité de l'équipement : Surveillez la température de sortie de l'eau de refroidissement pour vérifier que l'extrémité de la buse reste dans sa limite thermique de fonctionnement sûre.

Une isolation thermique efficace à l'admission est le facteur le plus important pour prévenir les temps d'arrêt dus à l'obstruction des conduites d'alimentation.

Tableau récapitulatif :

| Caractéristique | Objectif | Impact sur les opérations |

|---|---|---|

| Isolation thermique | Bloque la conduction de chaleur de la zone à 1100 °C | Prévient la réaction prématurée du gaz dans les conduites d'alimentation |

| Contrôle du carbone | Inhibe le craquage thermique non catalytique | Élimine les blocages de tuyaux et la cokéfaction coûteuse |

| Protection du matériel | Protège les buses et les capillaires d'admission | Prolonge la durée de vie des composants délicats du réacteur |

| Gradient de température | Crée une limite nette à l'extrémité de l'admission | Assure que la réaction ne se produit que dans la zone prévue |

Optimisez les performances de votre réacteur avec KINTEK

Ne laissez pas le dépôt de carbone et la fatigue thermique interrompre votre production. KINTEK fournit des solutions thermiques de pointe, soutenues par une R&D et une fabrication expertes. Notre vaste gamme de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD — ainsi que des fours haute température de laboratoire entièrement personnalisables — sont conçus pour répondre à vos besoins uniques en matière de craquage du méthane et de traitement des matériaux.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour discuter de la manière dont nos systèmes de chauffage et de refroidissement de précision peuvent maximiser votre temps de fonctionnement.

Guide Visuel

Références

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi utilise-t-on un creuset en graphite et maintient-on la température de fusion à 750°C pour l'AA7150-Al2O3 ? Optimisez votre composite

- Pourquoi une unité de vide à deux étages est-elle utilisée dans la distillation du magnésium ? Pour un pompage plus rapide et plus efficace

- Pourquoi les creusets en alumine sont-ils utilisés pour la nitruration de l'alcoxyde de titane ? Assurer des résultats de synthèse de haute pureté

- Pourquoi une presse hydraulique de laboratoire de précision est-elle nécessaire pour les batteries à base de sulfures ? Atteindre une conductivité ionique critique

- Pourquoi utiliser un contrôle de débit de gaz de haute précision pour l'argon dans les simulations de migration d'huile ? Atteindre une précision de Re=215

- Quelles fonctions clés remplissent les moules en graphite de haute résistance ? Optimiser le succès du frittage par pressage à chaud de Al2O3/TiC

- Quelle est la fonction d'un réservoir de trempe à l'eau ? Capturer les microstructures dans l'acier résistant aux intempéries

- Quelle est l'importance de l'utilisation d'une sonde d'échantillonnage à chemise de refroidissement ? Assurer des données précises sur le four à tube tombant