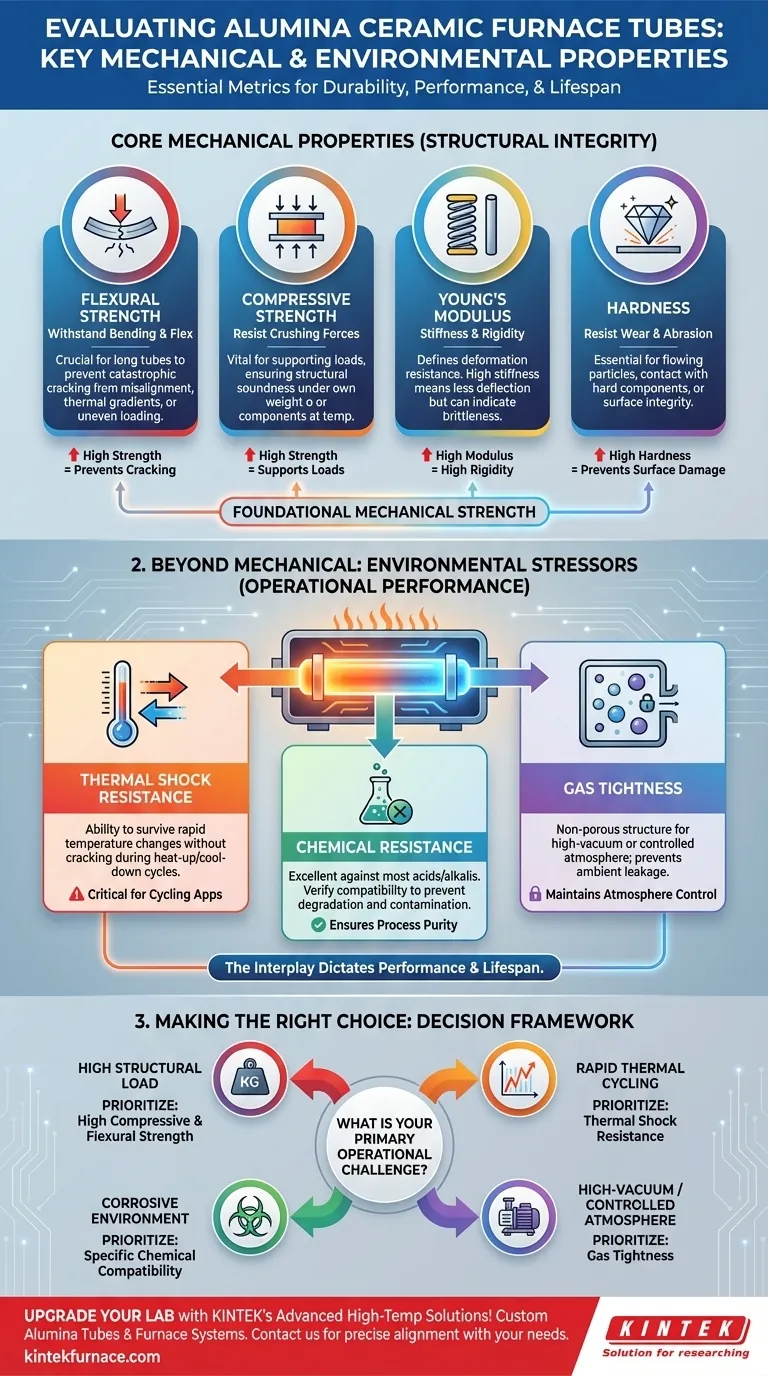

Lors de la sélection d'un tube de four en céramique d'alumine, les propriétés mécaniques essentielles à évaluer sont sa résistance à la flexion, sa résistance à la compression, le module de Young et sa dureté. Ces mesures définissent collectivement la capacité du tube à résister à la défaillance mécanique due à la flexion, aux forces de compression et à l'abrasion de surface sous contrainte opérationnelle.

La clé pour choisir le bon tube de four est de comprendre que si les propriétés mécaniques sont fondamentales, l'environnement extrême d'un four exige une évaluation plus large. L'interaction entre la résistance mécanique, la résistance au choc thermique et l'inertie chimique dicte finalement la performance et la durée de vie du tube.

Déconstruction des propriétés mécaniques de base

Pour prendre une décision éclairée, vous devez comprendre ce que signifie chaque propriété mécanique pour la performance réelle. Ces valeurs déterminent l'intégrité structurelle du tube.

Résistance à la compression : Résister aux forces d'écrasement

La résistance à la compression mesure la capacité du tube à résister aux forces qui tentent de l'écraser ou de le raccourcir. Ceci est essentiel pour les applications où le tube supporte une charge ou est soumis à une pression externe.

Une résistance à la compression élevée garantit que le tube reste structurellement intact et ne se fracture pas sous son propre poids ou le poids des composants à des températures extrêmes.

Résistance à la flexion : Résister à la flexion et au cintrage

La résistance à la flexion, ou module de rupture, indique la capacité d'un matériau à résister à la déformation et à la rupture sous une charge de flexion. C'est l'une des propriétés les plus importantes pour les tubes céramiques.

Étant donné leur géométrie longue et mince, les tubes de four sont sujets aux contraintes de flexion dues à un mauvais alignement, aux gradients thermiques ou à une charge inégale. Une résistance à la flexion élevée empêche les fissures catastrophiques.

Module de Young : Comprendre la rigidité et la raideur

Le module d'élasticité de Young définit la rigidité du matériau. Un module élevé signifie que le matériau est très rigide et se déformera très peu sous charge.

Bien qu'une rigidité élevée soit souvent souhaitable, elle peut également être corrélée à la fragilité. C'est une mesure de la rigidité, et non de la résistance ultime, et indique dans quelle mesure le tube fléchira sous une contrainte donnée.

Dureté : Résister à l'usure et à l'abrasion

La dureté mesure la résistance du tube aux dommages superficiels localisés, tels que les rayures ou l'abrasion. L'alumine est un matériau exceptionnellement dur.

Cette propriété est cruciale dans les applications impliquant des particules en mouvement, le contact avec d'autres composants durs, ou des processus où l'intégrité de la surface est primordiale pour éviter la contamination.

Au-delà du mécanique : Propriétés essentielles pour les environnements de four

Un tube de four fonctionne dans un environnement complexe où les contraintes thermiques et chimiques sont tout aussi destructrices que les contraintes mécaniques. Une évaluation purement mécanique est incomplète.

Résistance au choc thermique : Survivre aux changements rapides de température

La résistance au choc thermique est la capacité de résister à des changements rapides de température sans se fissurer. Ceci est régi par une combinaison de dilatation thermique, de conductivité thermique et de résistance à la flexion.

Un tube avec une faible résistance au choc thermique peut tomber en panne pendant les cycles de chauffage ou de refroidissement, ce qui en fait un paramètre critique pour toute application qui n'est pas maintenue à une température constante.

Résistance chimique : Assurer l'intégrité dans les atmosphères corrosives

L'alumine présente une excellente résistance à la plupart des acides, alcalis et solvants organiques. Cependant, vous devez vérifier sa compatibilité avec les produits chimiques spécifiques de votre processus.

Cette propriété garantit que le tube ne se dégrade pas et ne contamine pas le processus, ce qui est essentiel dans la transformation chimique, la métallurgie et la fabrication de semi-conducteurs.

Étanchéité aux gaz : Maintenir le contrôle de l'atmosphère

Les tubes en alumine de haute pureté sont non poreux et « étanches aux gaz ». C'est une propriété non négociable pour les applications sous vide poussé ou les processus nécessitant une atmosphère contrôlée et protectrice.

Un tube étanche aux gaz empêche l'air ambiant de s'infiltrer dans le four, ce qui pourrait autrement compromettre ou ruiner l'environnement du processus.

Comprendre les compromis et les nuances des matériaux

Les chiffres sur une fiche technique ne représentent qu'une partie de l'histoire. Le processus de fabrication et la pureté du matériau introduisent des nuances critiques qui affectent les performances.

L'équation Pureté contre Performance

La pureté de l'alumine (par exemple, 99,5 % contre 99,8 %) affecte directement ses propriétés. Une pureté plus élevée améliore généralement la résistance chimique et la rigidité diélectrique, mais peut parfois influencer les propriétés mécaniques et le coût.

Pourquoi les « valeurs typiques » ne sont qu'un point de départ

Les valeurs de résistance, de dureté et d'autres propriétés sont « typiques » pour une raison. Elles peuvent varier entre les fabricants en fonction de la taille des grains, des processus de frittage et de la présence d'additifs.

Demandez toujours une fiche technique du matériau pour le produit spécifique que vous envisagez, et pas seulement un guide général pour l'alumine.

Faire le bon choix pour votre application

Utilisez votre principal défi opérationnel comme lentille à travers laquelle vous évaluez les propriétés du matériau.

- Si votre objectif principal est une charge structurelle élevée : Privilégiez une résistance à la compression et à la flexion élevées pour éviter la défaillance mécanique.

- Si votre objectif principal est un cyclage thermique rapide : La résistance au choc thermique est votre métrique la plus critique pour éviter les fissures pendant le chauffage et le refroidissement.

- Si votre objectif principal est un environnement chimique corrosif : Vérifiez avant tout la compatibilité chimique spécifique pour garantir la longévité et éviter la contamination du processus.

- Si votre objectif principal est le vide poussé ou une atmosphère contrôlée : L'étanchéité aux gaz est non négociable pour maintenir l'intégrité de votre environnement.

Choisir le bon matériau en évaluant de manière holistique ses propriétés est la première étape pour assurer la fiabilité et le succès de votre processus à haute température.

Tableau récapitulatif :

| Propriété | Importance pour les tubes de four |

|---|---|

| Résistance à la flexion | Résiste à la flexion et aux fissures sous charge |

| Résistance à la compression | Supporte les forces d'écrasement et la pression |

| Module de Young | Indique la rigidité et la raideur |

| Dureté | Prévient l'usure de surface et l'abrasion |

| Résistance au choc thermique | Supporte les changements rapides de température |

| Résistance chimique | Maintient l'intégrité dans les environnements corrosifs |

| Étanchéité aux gaz | Assure le contrôle de l'atmosphère pour les processus sous vide |

Améliorez votre laboratoire avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des tubes en céramique d'alumine fiables et des systèmes de four personnalisés, notamment des fours Muffle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant ainsi la durabilité, la performance et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus à haute température !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température