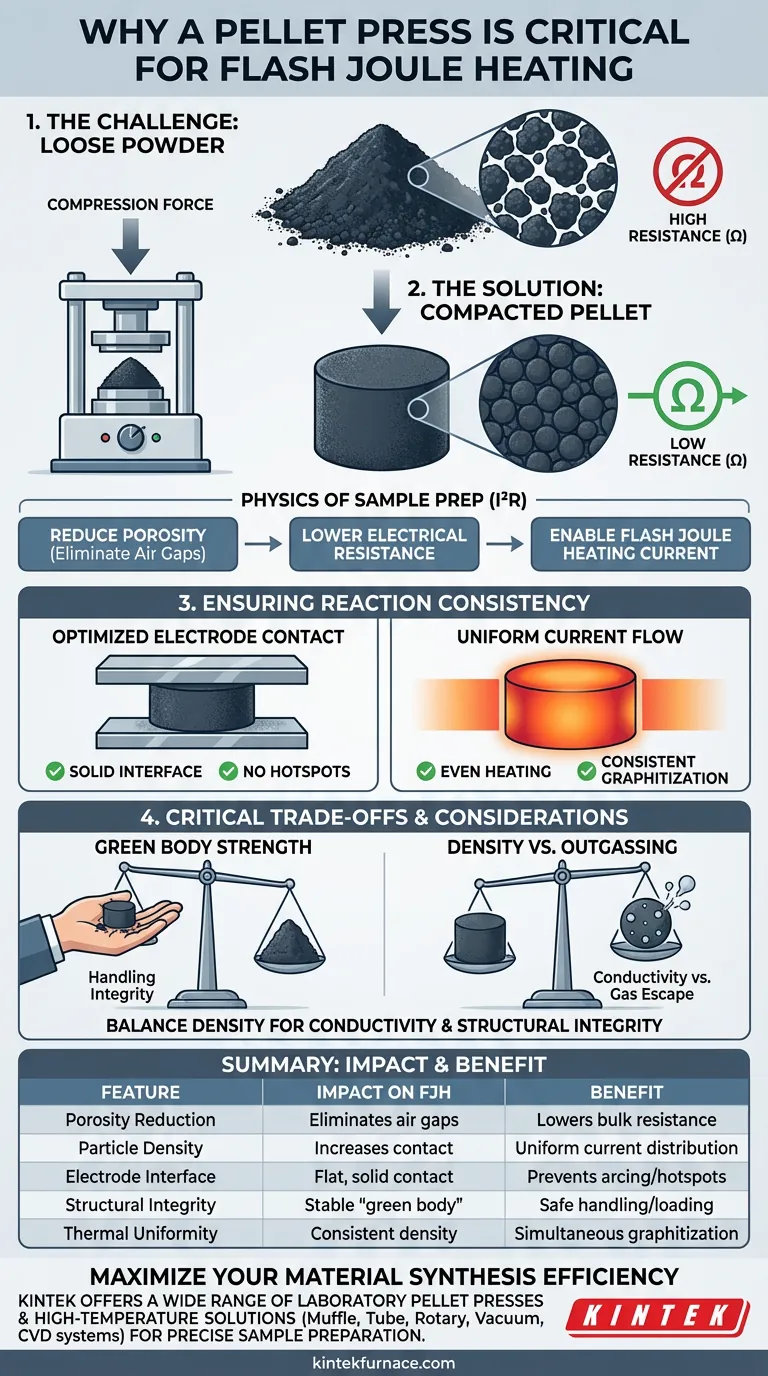

Une presse à pastilles de laboratoire remplit une fonction électrique essentielle, pas seulement mécanique. Elle comprime les poudres — comme la poudre de cheveux humains — en pastilles compactes pour réduire considérablement la porosité interne. En éliminant les espaces d'air, la presse abaisse la résistance électrique du matériau, permettant le passage du courant nécessaire à la réaction de chauffage Joule éclair.

La presse transforme la poudre lâche et résistive en une pastille conductrice et dense. Cette compaction physique assure le contact optimal des électrodes et la distribution uniforme du courant nécessaires pour atteindre des températures ultra-élevées instantanées pour la graphitisation.

La physique de la préparation de l'échantillon

Le processus de chauffage Joule éclair repose sur le principe de l'échauffement par résistance ($I^2R$). Pour générer de la chaleur efficacement, le matériau doit permettre le passage du courant tout en offrant une résistance suffisante pour générer de l'énergie thermique.

Réduction de la porosité interne

Les poudres lâches contiennent naturellement des vides importants et des espaces d'air entre les particules. L'air est un isolant électrique, ce qui crée une résistance excessive dans l'échantillon brut.

La presse à pastilles applique une force pour provoquer le réarrangement des particules, fermant physiquement ces espaces. Cela crée une structure dense où les particules sont à proximité les unes des autres, réduisant considérablement le volume d'air isolant.

Abaissement de la résistance électrique

En réduisant la porosité, la presse abaisse la résistance électrique globale de l'échantillon.

C'est le fondement physique de la réaction : sans cette étape, la résistance pourrait être trop élevée pour que le courant initie le flash. La forme compactée garantit que la tension peut faire passer un courant à travers le matériau plutôt que de provoquer un arc à la surface ou de ne pas s'enflammer.

Assurer la cohérence de la réaction

L'obtention d'une graphitisation de haute qualité nécessite que l'ensemble de l'échantillon subisse le même profil de température simultanément.

Optimisation du contact des électrodes

La référence principale souligne qu'une forme physique compacte assure un contact optimal entre l'échantillon et les électrodes.

Si la poudre est lâche, le contact avec les électrodes est intermittent et faible. Une pastille pressée fournit une interface solide, garantissant que le courant pénètre efficacement dans le matériau sans créer de points chauds de résistance de contact.

Flux de courant uniforme

Une pastille pressée garantit que le courant circule uniformément dans le matériau.

Comme la densité est constante dans toute la pastille, l'effet de chauffage est réparti uniformément. Cette uniformité est essentielle pour déclencher une graphitisation efficace sur tout le volume de l'échantillon, plutôt que seulement dans des zones localisées.

Compromis et considérations critiques

Bien que la compression soit vitale, la mécanique du pressage introduit des variables spécifiques qui doivent être gérées pour assurer le succès.

La résistance du "corps vert"

Comme indiqué dans la documentation supplémentaire, le pressage crée un "corps vert" — une pastille formée avec suffisamment de résistance mécanique pour être manipulée.

Cela permet de déplacer l'échantillon de la presse à la chambre de réaction sans qu'il ne s'effrite. Cependant, cette structure repose sur l'application correcte de la pression (par exemple, 9800 N) pour maintenir sa forme pendant le processus de chargement.

Densité vs. Dégazage

Il faut trouver un équilibre concernant la densité. Bien que la densité élevée améliore la conductivité, le chauffage Joule éclair génère des gaz à mesure que les impuretés sont vaporisées.

Si un échantillon était hypothétiquement comprimé jusqu'à une densité proche de la théorique, il pourrait piéger ces gaz, provoquant potentiellement une défaillance structurelle de la pastille lors de l'expansion rapide. L'objectif est une densité qui maximise la conductivité tout en maintenant l'intégrité structurelle.

Faire le bon choix pour votre objectif

Lors de la préparation d'échantillons pour le chauffage Joule éclair, votre stratégie de pressage contrôle la qualité du produit graphité final.

- Si votre objectif principal est l'efficacité du chauffage : Privilégiez une compression plus élevée pour minimiser la porosité et la résistance électrique, garantissant le déclenchement instantané de la réaction.

- Si votre objectif principal est la manipulation de l'échantillon : Assurez-vous que la pression appliquée est suffisante pour former un "corps vert" robuste qui ne se délaminera pas ou ne s'effritera pas avant la réaction.

Une compression adéquate est le pont qui transforme une poudre non conductrice en un solide réactif et conducteur capable de résister à des températures ultra-élevées.

Tableau récapitulatif :

| Caractéristique | Impact sur le chauffage Joule éclair | Avantage pour la recherche en laboratoire |

|---|---|---|

| Réduction de la porosité | Élimine les espaces d'air (isolants) | Abaisse la résistance électrique globale |

| Densité des particules | Augmente le contact particule à particule | Assure une distribution uniforme du courant |

| Interface électrode | Fournit une surface de contact plane et solide | Prévient les points chauds et les arcs de surface |

| Intégrité structurelle | Crée un "corps vert" stable | Permet une manipulation et un chargement sûrs de l'échantillon |

| Uniformité thermique | Densité constante partout | Permet une graphitisation simultanée |

Maximisez l'efficacité de votre synthèse de matériaux

Une préparation précise des échantillons est le fondement d'un chauffage Joule éclair réussi. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de presses à pastilles de laboratoire et de solutions à haute température — y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous personnalisables pour vos besoins de recherche uniques.

Que vous travailliez sur la graphitisation, les nanotubes de carbone ou la synthèse de céramiques avancées, nos outils de précision garantissent que vos échantillons atteignent la densité et la conductivité requises pour un succès de réaction instantané. Contactez KINTEK dès aujourd'hui pour trouver la presse parfaite pour votre laboratoire !

Guide Visuel

Références

- Jasreet Kaur, José A. Alarco. Sustainable Manufacturing of Graphitic Carbon from Bio‐Waste Using Flash Heating for Anode Material of Lithium‐Ion Batteries with Optimal Performance. DOI: 10.1002/adsu.202300610

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment évaluer la résistance à la température des tubes de four en céramique d'alumine ? Assurez une fiabilité à long terme dans votre laboratoire

- Quel rôle jouent les tubes de quartz et le scellage sous vide dans la synthèse ? Maîtriser les composés à haute réactivité comme U0.92Mn3Si2C

- Quelles sont les fonctions des tubes de quartz de silice et de la laine de verre de quartz dans la pyrolyse des D3R ? Améliorer la précision expérimentale

- Quel est le rôle d'un condenseur refroidi à l'eau dans un appareil d'élimination du mercure par vide thermique ? Clé pour une récupération sûre

- Quel rôle les fours de laboratoire jouent-ils dans le contrôle qualité ? Assurer l'intégrité des matériaux et la fiabilité des produits

- Comment le principe de pompage sous vide d'une pompe à vide à eau en circulation diffère-t-il de celui d'une pompe à jet ? Comparez les mécanismes et les utilisations

- Comment un contrôleur de température haute performance contribue-t-il à la répétabilité ? Précision pour le recuit de couches minces de FTO

- Quelles sont les principales applications des tubes en céramique d'alumine ? Idéal pour les besoins à haute température, corrosifs et isolants