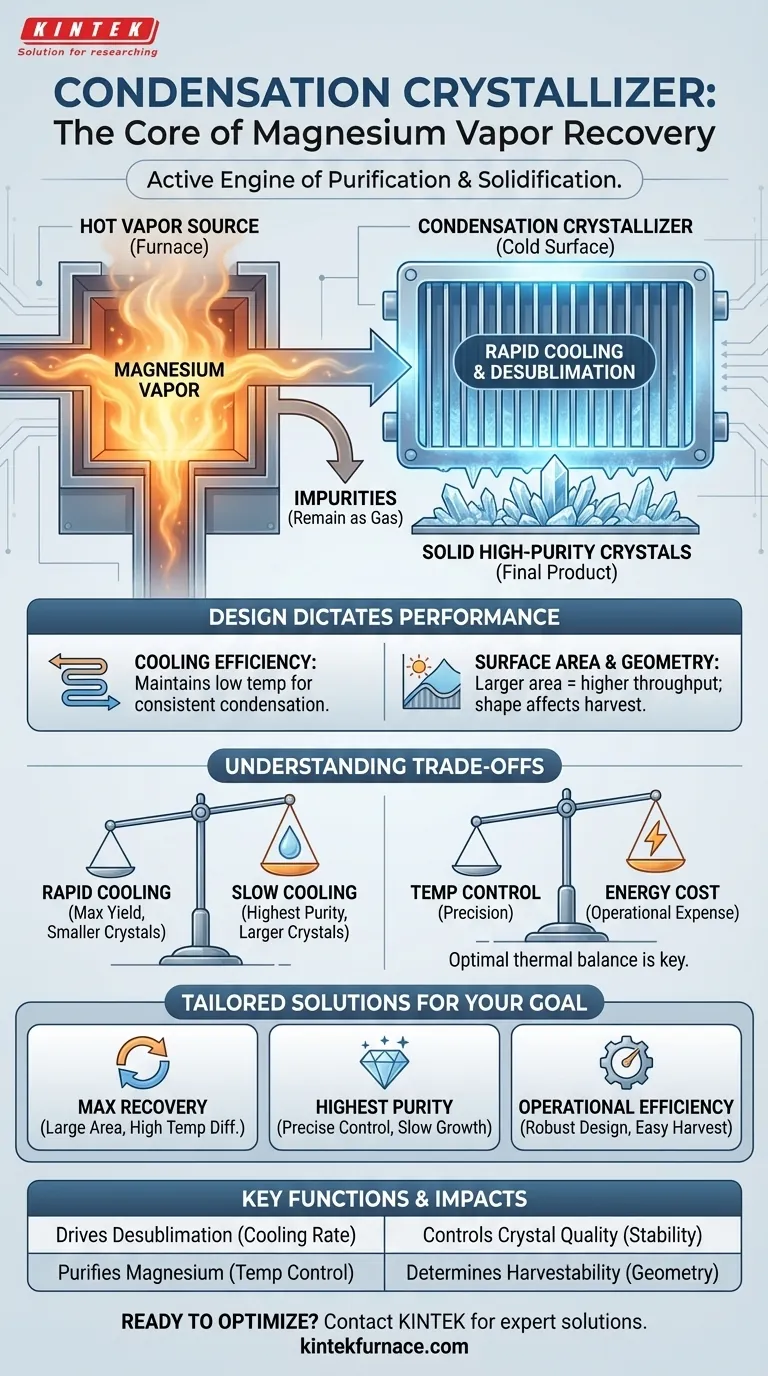

Dans tout système de récupération de vapeur de magnésium, le cristalliseur à condensation remplit un objectif principal. Il fournit une surface à basse température, précisément contrôlée, où la vapeur de magnésium purifiée et chaude se refroidit rapidement et se transforme directement d'un gaz en cristaux solides de haute pureté. Ce composant agit comme point de collecte désigné pour le produit métallique final.

Le cristalliseur n'est pas simplement une plaque de collecte passive ; c'est le moteur actif de la purification et de la solidification. En gérant la différence de température entre la vapeur chaude et sa surface froide, il dicte l'efficacité de la récupération du magnésium et la qualité du produit cristallin final.

Le Principe Fondamental : Provoquer un Changement de Phase

L'ensemble du processus repose sur le contrôle de l'état physique du magnésium. La fonction du cristalliseur est d'imposer un changement de phase spécifique et hautement souhaitable, du gaz au solide.

De la Vapeur Chaude au Métal Solide

À l'intérieur du four, la matière première contenant du magnésium est chauffée sous vide, provoquant la transformation du magnésium pur en une vapeur à haute température. Cette vapeur est moins dense que l'atmosphère environnante, elle s'élève donc.

Le Rôle d'une Surface Froide

Le cristalliseur à condensation est stratégiquement placé sur le trajet de cette vapeur montante. Il est activement refroidi pour maintenir une température significativement inférieure à celle du gaz de magnésium.

Condensation et Désublimation

Lorsque les molécules de vapeur chaude entrent en contact avec cette surface froide, elles perdent presque instantanément leur énergie thermique. Ce refroidissement rapide les force à passer directement de l'état gazeux à l'état solide, un processus connu sous le nom de désublimation. Ce contournement de la phase liquide est essentiel pour former une structure cristalline.

Croissance Cristalline et Purification

Au fur et à mesure que le magnésium pur se dépose sur le cristalliseur, il commence à croître en une masse solide de cristaux. Les impuretés ayant des points d'ébullition ou des pressions de vapeur différents ont tendance à rester en phase gazeuse et ne sont pas collectées, ce qui fait de cette étape un élément crucial du processus de purification.

Comment la Conception Dicte la Performance

La conception physique et les paramètres opérationnels du cristalliseur ont un impact direct sur le succès de l'ensemble de l'opération de récupération. Son efficacité n'est pas un accident ; c'est un résultat d'ingénierie.

Efficacité du Refroidissement

La capacité à éliminer constamment la chaleur et à maintenir une basse température de surface est le facteur le plus critique. Ceci est souvent réalisé avec des systèmes de refroidissement internes à eau ou externes à air. Un refroidissement inefficace entraîne des taux de récupération plus faibles car une partie de la vapeur de magnésium ne parviendra pas à se condenser.

Surface et Géométrie

Une plus grande surface offre plus d'espace pour la condensation, ce qui influence directement le débit du système. La géométrie du cristalliseur affecte également la manière dont les cristaux de magnésium se développent et la facilité avec laquelle ils peuvent être récoltés une fois le processus terminé.

Comprendre les Compromis

L'optimisation d'un cristalliseur implique un équilibre entre des priorités concurrentes. La configuration idéale dépend entièrement du résultat souhaité pour le produit final.

Vitesse de Refroidissement vs Qualité Cristalline

Une vitesse de refroidissement très rapide (une grande différence de température) maximisera la quantité de magnésium récupéré. Cependant, cela peut entraîner des cristaux plus petits et moins denses. Un processus de refroidissement plus lent et plus contrôlé donne souvent des cristaux plus gros et de plus haute pureté, mais peut légèrement réduire le taux de récupération global.

Contrôle de la Température vs Coût Énergétique

Le maintien d'une différence de température significative est un processus gourmand en énergie. Un sous-refroidissement du cristalliseur est un gaspillage et augmente les coûts opérationnels, tandis qu'un refroidissement insuffisant nuit directement à l'efficacité de la récupération. Trouver l'équilibre thermique optimal est la clé de la viabilité économique.

Faire le Bon Choix pour Votre Objectif

Le fonctionnement du cristalliseur doit être adapté à vos objectifs de production spécifiques.

- Si votre objectif principal est le taux de récupération maximal : Privilégiez une grande surface et un différentiel de température important pour capturer autant de vapeur que possible, même si cela sacrifie la taille des cristaux.

- Si votre objectif principal est la plus haute pureté du produit : Mettez l'accent sur un contrôle précis et stable de la température pour favoriser une croissance cristalline plus lente et plus sélective qui laisse les impuretés derrière elle.

- Si votre objectif principal est l'efficacité opérationnelle : Choisissez une conception de cristalliseur simple et robuste qui équilibre un taux de récupération élevé avec une facilité de récolte et un temps d'arrêt de maintenance minimal.

En fin de compte, maîtriser la fonction du cristalliseur à condensation est la clé pour contrôler à la fois la quantité et la qualité de votre magnésium récupéré.

Tableau Récapitulatif :

| Fonction | Facteur Clé | Impact sur la Récupération |

|---|---|---|

| Favorise la Désublimation | Vitesse de Refroidissement & Température de Surface | Détermine le taux de transformation vapeur-solide. |

| Purifie le Magnésium | Contrôle de la Température | Condense sélectivement le Mg pur, laissant les impuretés en phase vapeur. |

| Contrôle la Qualité Cristalline | Vitesse & Stabilité du Refroidissement | Influence la taille, la densité et la pureté des cristaux. |

| Détermine la Récoltabilité | Géométrie & Surface du Cristalliseur | Affecte la facilité de collecte du produit solide final. |

Prêt à optimiser votre système de récupération de vapeur de magnésium ? Le cristalliseur à condensation est le cœur de votre processus, dictant la pureté, le rendement et l'efficacité. Chez KINTEK, notre expertise dans les systèmes sous vide à haute température se traduit directement par la conception et la fabrication de cristalliseurs et de fours adaptés à vos objectifs spécifiques, qu'il s'agisse de récupération maximale, de pureté la plus élevée ou d'efficacité opérationnelle. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables pour des besoins uniques.

Concevons votre solution. Contactez nos experts dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision