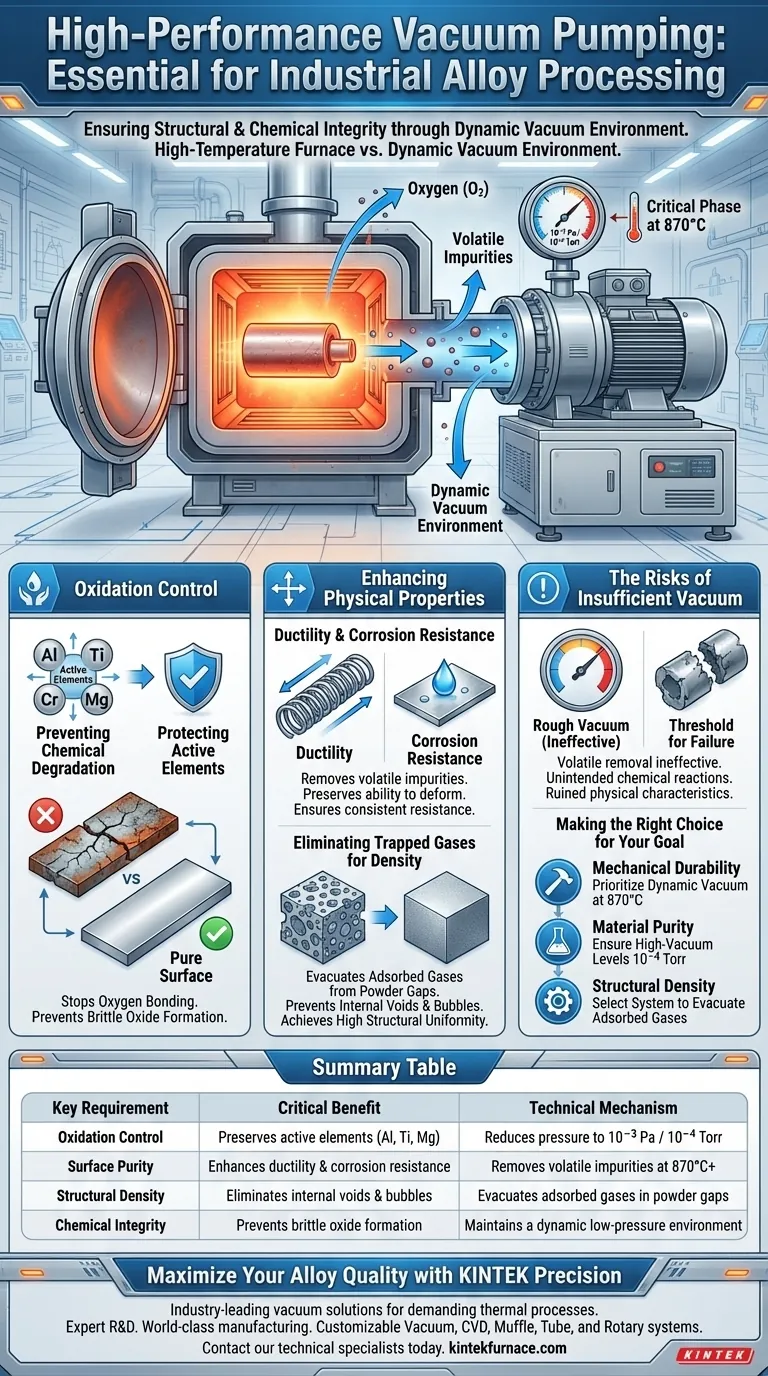

Un système de pompage sous vide haute performance est indispensable pour garantir l'intégrité structurelle et chimique des alliages industriels pendant leur traitement. Sa fonction immédiate est de générer un environnement de basse pression qui empêche l'oxydation et élimine activement les contaminants, seule façon de garantir que le matériau fonctionne comme prévu après une exposition à des températures extrêmes.

La fonction principale de ces systèmes est d'établir un "environnement de vide dynamique". Celui-ci élimine activement l'oxygène résiduel et les impuretés volatiles de la surface de l'alliage, en particulier pendant les phases thermiques critiques autour de 870°C. Sans cette intervention, des propriétés mécaniques essentielles telles que la ductilité et la résistance à la corrosion sont inévitablement compromises.

Le rôle essentiel du contrôle de l'oxydation

Prévention de la dégradation chimique

La principale menace pour l'intégrité des alliages pendant la fusion et le traitement thermique est l'oxygène. Lorsque les alliages sont chauffés, ils deviennent très réactifs.

Un système de pompage sous vide haute performance réduit la pression interne à des niveaux extrêmement bas (souvent entre 10^-3 Pa et 10^-4 Torr). Ceci est nécessaire pour empêcher l'oxygène de se lier au métal.

Protection des éléments actifs

De nombreux alliages avancés contiennent des éléments "actifs" tels que l'aluminium, le titane, le chrome ou le magnésium. Ces éléments ont une forte affinité pour l'oxygène.

Sans vide, ces composants s'oxyderont rapidement ou "brûleront" à haute température. Le système de pompage garantit que ces éléments restent dans la matrice de l'alliage plutôt que de se transformer en oxydes fragiles.

Amélioration des propriétés physiques

Garantir la ductilité et la résistance à la corrosion

La référence principale souligne que l'élimination des impuretés est directement liée aux performances finales de l'alliage.

En éliminant les impuretés volatiles de la surface, le processus de vide préserve la ductilité de l'alliage (sa capacité à se déformer sans se rompre). De plus, une surface pure est essentielle pour établir une résistance constante à la corrosion dans la pièce finie.

Élimination des gaz piégés pour la densité

Au-delà de la chimie de surface, les systèmes de vide traitent les problèmes structurels internes. Dans des processus tels que le frittage de poudres ou le pressage isostatique à chaud, des gaz peuvent être piégés dans les interstices entre les particules.

Le système de vide évacue ces gaz adsorbés et l'air résiduel. Cela empêche la formation de bulles ou de vides internes, garantissant que le produit final atteint une densité élevée et une uniformité structurelle.

Comprendre les risques d'un vide insuffisant

Le seuil de défaillance

L'exigence d'un système "haute performance" n'est pas arbitraire ; c'est un seuil technique strict. Obtenir un vide grossier est souvent insuffisant pour les alliages avancés.

Si le système ne parvient pas à atteindre des niveaux de vide poussé spécifiques (par exemple, 10^-4 Torr ou mieux), l'élimination des substances volatiles devient inefficace. Cela entraîne des réactions chimiques involontaires, telles que l'oxydation du soufre ou du sélénium dans les matériaux semi-conducteurs, ce qui ruine les caractéristiques physiques du produit.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre système de vide doivent être dictées par les propriétés du matériau que vous valorisez le plus.

- Si votre objectif principal est la durabilité mécanique : Privilégiez un système capable de maintenir un vide dynamique à 870°C pour assurer la ductilité et la résistance à la corrosion.

- Si votre objectif principal est la pureté des matériaux : Assurez-vous que le système peut atteindre des niveaux de vide poussé (gamme de 10^-4 Torr) pour empêcher l'oxydation d'éléments actifs comme le magnésium ou le titane.

- Si votre objectif principal est la densité structurelle : Choisissez un système conçu pour évacuer les gaz adsorbés des interstices de poudre afin d'éviter les vides et les bulles internes.

Des performances fiables des alliages sont impossibles sans le contrôle environnemental précis fourni par un pompage sous vide haute performance.

Tableau récapitulatif :

| Exigence clé | Bénéfice critique | Mécanisme technique |

|---|---|---|

| Contrôle de l'oxydation | Préserve les éléments actifs (Al, Ti, Mg) | Réduit la pression à 10^-3 Pa / 10^-4 Torr |

| Pureté de surface | Améliore la ductilité et la résistance à la corrosion | Élimine les impuretés volatiles à 870°C+ |

| Densité structurelle | Élimine les vides et bulles internes | Évacue les gaz adsorbés dans les interstices de poudre |

| Intégrité chimique | Prévient la formation d'oxydes fragiles | Maintient un environnement dynamique de basse pression |

Maximisez la qualité de votre alliage avec la précision KINTEK

Ne laissez pas l'oxydation ou les vides internes compromettre vos composants critiques. KINTEK fournit des solutions de vide de pointe adaptées aux processus thermiques les plus exigeants. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de fours de laboratoire haute température—y compris des systèmes sous vide, CVD, à moufle, tubulaires et rotatifs—tous entièrement personnalisables pour répondre à vos seuils de pression et de température spécifiques.

Assurez-vous que vos matériaux atteignent l'uniformité structurelle et la pureté chimique dont ils ont besoin. Contactez nos spécialistes techniques dès aujourd'hui pour trouver le système haute performance idéal pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Quel est l'avantage de la pompe à vide multifonctionnelle à eau circulante, étant une machine à usages multiples ? Simplifiez le travail de laboratoire efficacement

- Quelle est la nécessité d'utiliser un tube à extrémité fermée en alumine ? Protégez votre processus de fusion d'alliages d'aluminium

- Un tube de travail est-il inclus avec le four ? Personnalisez votre installation pour des performances optimales

- Pourquoi un contrôleur de débit massique de haute précision est-il nécessaire pour les catalyseurs E-Ni/m-MgAlOx ? Assurer une dynamique de gaz précise

- Pourquoi la précision dimensionnelle est-elle importante pour les tubes de four en céramique d'alumine ? Assurer des performances fiables à haute température

- Comment un capuchon en laiton et un élément de refroidissement fonctionnent-ils ensemble ? Assurer des joints expérimentaux fiables à haute température

- Quelle est la fonction des enveloppes en quartz scellées sous vide dans l'encapsulation d'échantillons ? Assurer la pureté dans la synthèse des matériaux