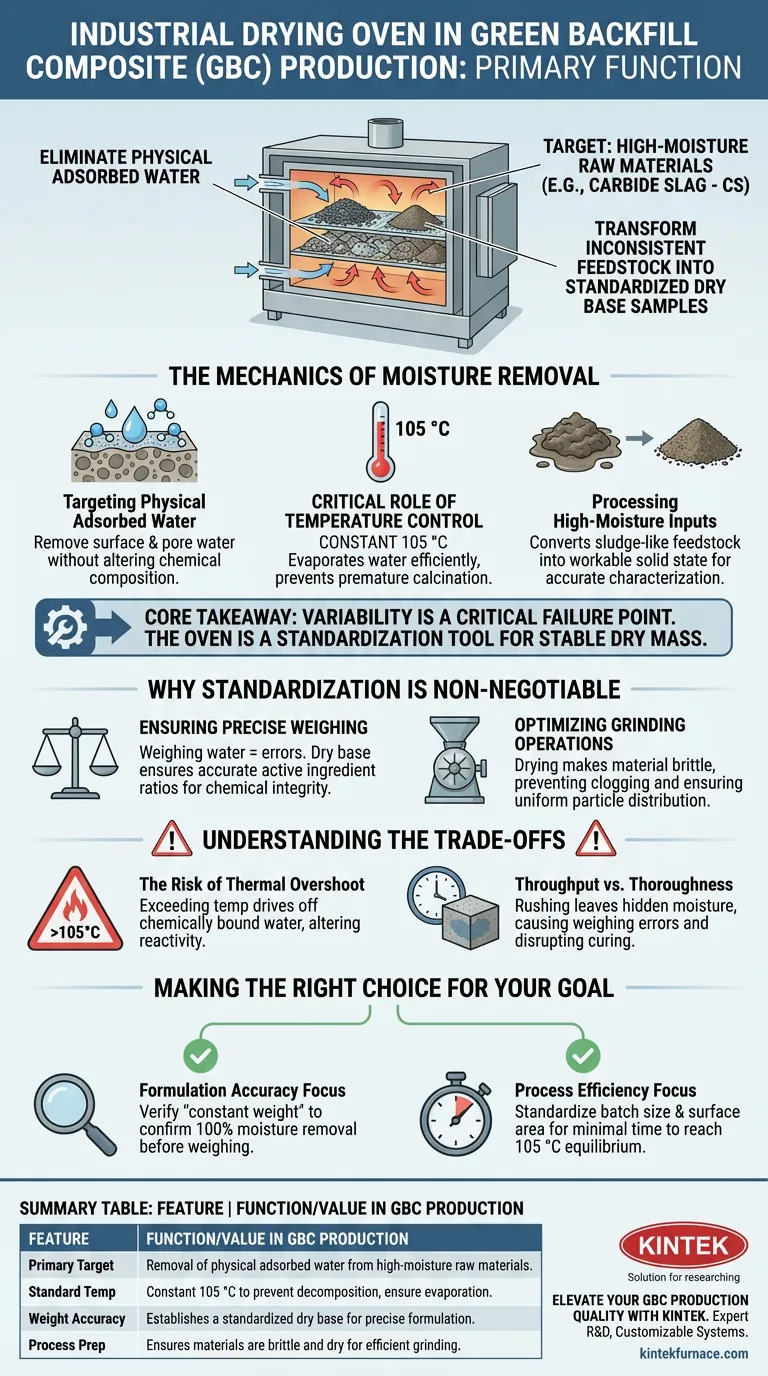

La fonction principale d'un four de séchage industriel dans la production de composites de remblai vert (GBC) est d'éliminer l'eau physiquement adsorbée des matières premières à haute teneur en humidité. Ciblant spécifiquement des intrants comme le laitier de carbure (CS), le four fonctionne à une température constante (typiquement 105 °C) pour transformer des matières premières incohérentes en échantillons de base secs standardisés, ce qui est une condition préalable à un traitement précis.

Point clé : La variabilité de la teneur en humidité des matières premières est un point de défaillance critique dans la fabrication de composites. Le four de séchage industriel agit comme un outil de standardisation, garantissant que toutes les opérations de pesage et de broyage ultérieures sont basées sur une masse sèche stable plutôt que sur un poids humide fluctuant.

La mécanique de l'élimination de l'humidité

Cibler l'eau physiquement adsorbée

Les matières premières utilisées dans le GBC, en particulier les sous-produits industriels, retiennent souvent des quantités importantes d'humidité à leur surface et dans leurs structures poreuses.

Le four de séchage est spécialement conçu pour éliminer l'eau physiquement adsorbée. Ceci est distinct de l'eau chimiquement liée ; l'objectif est de sécher le matériau sans altérer sa composition chimique fondamentale.

Le rôle essentiel du contrôle de la température

La précision est essentielle à cette opération. Le four maintient une température constante spécifique, citée dans les protocoles standard comme étant de 105 °C.

Cette température est suffisante pour évaporer l'eau efficacement, mais est généralement assez basse pour empêcher la calcination prématurée ou la décomposition thermique des minéraux bruts.

Traitement des intrants à haute teneur en humidité

Les matériaux tels que le laitier de carbure (CS) ont naturellement une teneur en humidité élevée lorsqu'ils sont sourcés.

Sans un séchage immédiat et complet, ces matériaux sont difficiles à manipuler et impossibles à caractériser avec précision. Le four transforme ces matières premières pâteuses ou humides en un état solide workable.

Pourquoi la standardisation est non négociable

Assurer un pesage précis

Dans la formulation des composites, les ratios sont primordiaux. Si vous pesez des matières premières qui contiennent encore de l'eau, vous pesez effectivement l'eau, pas l'ingrédient actif.

Le séchage fournit une base sèche standardisée. Cela garantit que lorsqu'une recette demande un poids spécifique de laitier de carbure, vous ajoutez la quantité exacte de matériau, assurant ainsi l'intégrité chimique du composite de remblai final.

Optimisation des opérations de broyage

Les étapes ultérieures de la production de GBC impliquent souvent le broyage des matériaux jusqu'à une taille de particule spécifique.

Le broyage de matériaux humides est inefficace et peut endommager l'équipement en raison du colmatage ou du "caking". Un séchage complet garantit que le matériau est cassant et prêt pour un broyage efficace, résultant en une distribution uniforme des particules.

Comprendre les compromis

Le risque de dépassement thermique

Bien que l'élimination de l'eau soit essentielle, le dépassement de la température cible (par exemple, aller significativement au-dessus de 105 °C) peut introduire des erreurs.

Une chaleur excessive peut éliminer l'eau chimiquement liée ou les volatils qui devraient rester dans la structure. Cela modifie la réactivité du matériau avant même qu'il n'entre dans la phase de mélange.

Débit vs. Complétude

Il y a toujours un équilibre entre la vitesse de traitement et la complétude du séchage.

Se précipiter dans le cycle de séchage pour augmenter le débit peut laisser une humidité résiduelle au centre de la masse du matériau. Cette humidité "cachée" réintroduira des erreurs de pesage et pourrait perturber le processus de durcissement du GBC plus tard.

Faire le bon choix pour votre objectif

Pour garantir la plus haute qualité de composite de remblai vert, appliquez les principes suivants à votre flux de travail de prétraitement :

- Si votre objectif principal est la précision de la formulation : Privilégiez la vérification du "poids constant" de vos échantillons après séchage pour confirmer l'élimination à 100 % de l'humidité avant le pesage.

- Si votre objectif principal est l'efficacité du processus : Standardisez la taille des lots et la surface du laitier de carbure à l'intérieur du four pour minimiser le temps nécessaire pour atteindre l'équilibre de 105 °C.

En considérant le four de séchage non pas seulement comme un appareil de chauffage, mais comme un instrument essentiel pour la standardisation des matériaux, vous sécurisez les fondations de toute votre ligne de production.

Tableau récapitulatif :

| Caractéristique | Fonction/Valeur dans la production de GBC |

|---|---|

| Cible principale | Élimination de l'eau physiquement adsorbée des matières premières à haute teneur en humidité (par exemple, laitier de carbure). |

| Température standard | Constant 105 °C pour éviter la décomposition chimique tout en assurant une évaporation complète. |

| Précision du poids | Établit une base sèche standardisée pour une formulation précise et une intégrité chimique. |

| Préparation du processus | Garantit que les matériaux sont cassants et secs pour des opérations de broyage efficaces et sans colmatage. |

Élevez la qualité de votre production de GBC avec KINTEK

Un prétraitement précis est le fondement des composites de remblai vert haute performance. Chez KINTEK, nous comprenons que la précision thermique est non négociable pour vos flux de travail de laboratoire et industriels.

Fort de l'expertise en R&D et en fabrication, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température. Que vous ayez besoin de standardiser du laitier de carbure à haute teneur en humidité ou que vous ayez besoin d'une solution personnalisée pour la synthèse de matériaux avancés, notre équipement est entièrement personnalisable pour répondre à vos besoins de traitement uniques.

Prêt à optimiser la standardisation de vos matériaux ? Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Jianmin Li, Kai Wang. Study on the synergistic hydration mechanism of granulated blast furnace slag-carbide slag-based cementitious materials and the properties of full-solid waste backfill materials. DOI: 10.1038/s41598-025-86509-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction d'un réacteur solvothermique ? Optimiser la synthèse des points polymères carbonés (CPD) avec une pression de précision

- Pourquoi le recuit est-il considéré comme un processus essentiel dans la fabrication des cellules solaires à pérovskite ? Atteignez l'efficacité maximale

- Comment les étuves de laboratoire et les balances analytiques sont-elles utilisées pour la teneur en humidité de la poudre de banane ? Guide de test de précision

- Quels sont les avantages de l'utilisation d'un four sous vide pour le séchage de VO2@AlF3 ? Protégez vos nanostructures sensibles à cœur et à coquille.

- Quel est le rôle du gaz argon de haute pureté dans la production de poudre de magnésium ultrafine ? Contrôle de la taille et de la pureté des particules

- Pourquoi un incubateur est-il nécessaire pour le VP-FSCM ? Contrôles de durcissement maîtres pour des résultats de solidification du sol supérieurs

- Quelles sont les caractéristiques clés des fours utilisés pour le frittage par impression 3D ? Obtenez un frittage de précision pour des pièces de haute qualité

- Quelles sont les caractéristiques du foyer d'un four continu ? Optimisez votre traitement thermique avec la bonne conception de foyer