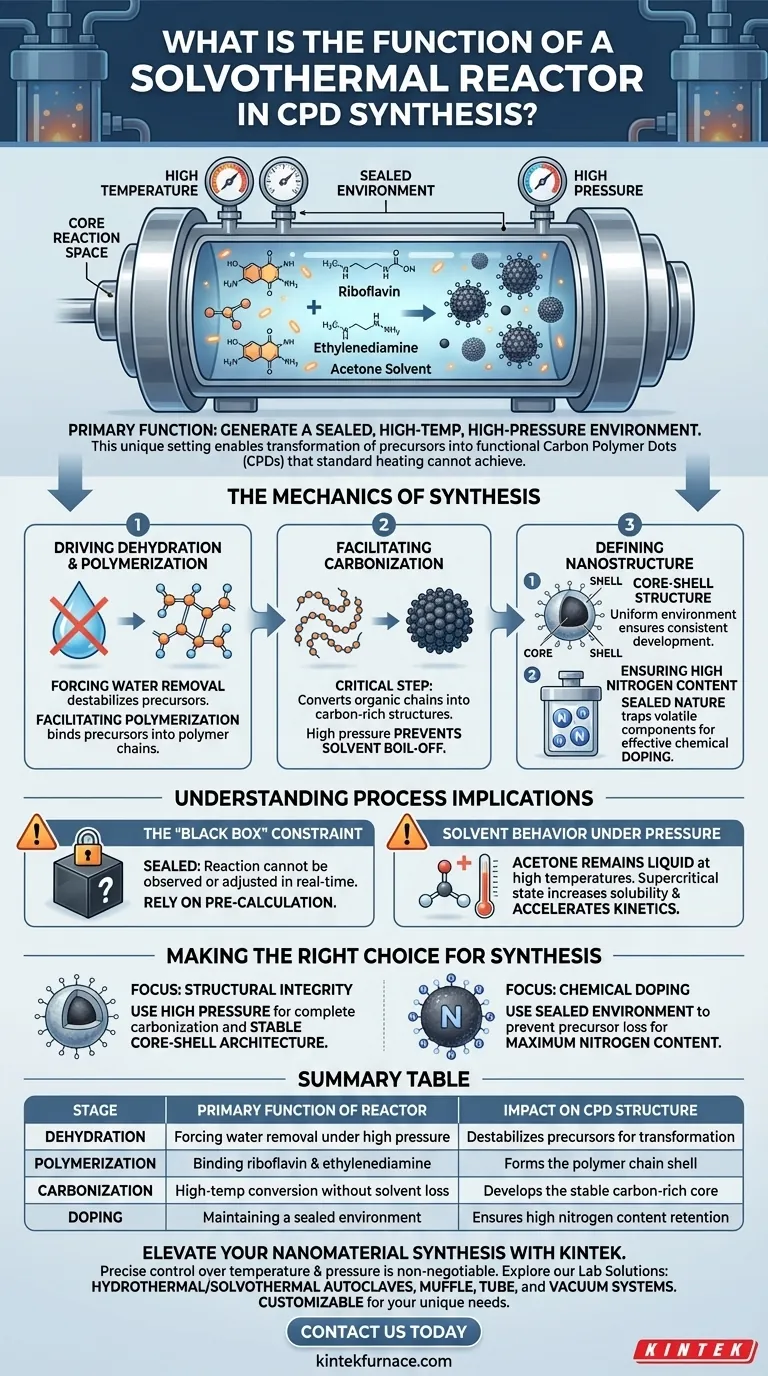

La fonction principale d'un réacteur solvothermique est de générer un environnement scellé, à haute température et à haute pression, qui sert d'espace de réaction central pour la synthèse des points polymères carbonés (CPD). En confinant les réactifs — spécifiquement la riboflavine et l'éthylènediamine dans un solvant acétone — ce récipient crée des conditions que le chauffage atmosphérique standard ne peut pas atteindre. C'est cet environnement unique qui permet la transformation des molécules précurseurs en nanoparticules fonctionnelles.

Le réacteur solvothermique est le catalyseur qui force la déshydratation, la polymérisation et la carbonisation sous pression. Ce mécanisme est essentiel pour concevoir la structure noyau-coquille spécifique et la teneur élevée en azote requises pour des points polymères carbonés de haute qualité.

La mécanique de la synthèse

Le réacteur solvothermique fait plus que simplement chauffer le mélange ; il modifie fondamentalement la manière dont la réaction chimique se déroule en piégeant la pression et en empêchant l'évaporation du solvant.

Entraîner la déshydratation et la polymérisation

Le processus commence par forcer la déshydratation des molécules précurseurs. Cette élimination des molécules d'eau est la première étape pour déstabiliser les matières premières afin de les préparer à la transformation.

Simultanément, le réacteur facilite la polymérisation. Dans ces conditions intenses, les molécules de riboflavine et d'éthylènediamine se lient pour former de longues chaînes polymères.

Faciliter la carbonisation

Une fois la polymérisation en cours, le réacteur facilite la carbonisation. C'est l'étape critique où les chaînes polymères organiques sont converties en structures riches en carbone nécessaires à la formation des « points ».

Sans la haute pression maintenue par le réacteur, la température requise pour réaliser cette carbonisation ferait probablement bouillir le solvant avant que la réaction ne soit terminée.

Définir la nanostructure

La contrainte physique du réacteur influence directement l'architecture de la nanoparticule finale.

Formation de la structure noyau-coquille

La référence principale indique que cette méthode est nécessaire pour former des nanoparticules avec une structure noyau-coquille spécifique.

Le « noyau » est généralement constitué du matériau carbonisé, tandis que la « coquille » conserve les groupes fonctionnels de la phase de polymérisation. L'environnement uniforme du réacteur contribue à assurer le développement cohérent de cette structure dans tout le lot.

Assurer une teneur élevée en azote

La nature scellée du réacteur est vitale pour le dopage chimique. En empêchant la fuite des composants volatils, le réacteur garantit que la teneur en azote de l'éthylènediamine est efficacement incorporée dans la structure finale des CPD.

Comprendre les implications du processus

Bien que le réacteur solvothermique soit efficace, il introduit des contraintes spécifiques qui doivent être gérées pendant le processus expérimental.

La contrainte de la « boîte noire »

Étant donné que le réacteur doit rester scellé pour maintenir la pression, la réaction ne peut pas être observée ou ajustée en temps réel.

Vous devez vous fier entièrement aux rapports initiaux des réactifs et aux réglages de température pour mener le processus à terme, ce qui rend le calcul précis préalable du mélange de riboflavine et d'éthylènediamine essentiel.

Comportement du solvant sous pression

L'utilisation de l'acétone comme solvant est notable car elle a un point d'ébullition relativement bas.

Le réacteur permet à l'acétone de rester liquide à des températures bien supérieures à son point d'ébullition normal. Cet état supercritique ou quasi supercritique augmente la solubilité des précurseurs et accélère la cinétique de réaction.

Faire le bon choix pour votre synthèse

Pour maximiser la qualité de vos points polymères carbonés, vous devez aligner les capacités du réacteur avec vos objectifs matériels spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Fiez-vous à la haute pression du réacteur solvothermique pour entraîner la carbonisation complète nécessaire à une architecture noyau-coquille stable.

- Si votre objectif principal est le dopage chimique : Utilisez l'environnement scellé pour empêcher la perte de précurseurs volatils, garantissant ainsi la teneur en azote la plus élevée possible dans le produit final.

Le réacteur solvothermique fournit le conteneur thermodynamique essentiel requis pour transformer des précurseurs organiques simples en nanoparticules complexes et performantes.

Tableau récapitulatif :

| Étape de synthèse | Fonction principale du réacteur | Impact sur la structure des CPD |

|---|---|---|

| Déshydratation | Forcer l'élimination de l'eau sous haute pression | Déstabilise les précurseurs pour la transformation |

| Polymérisation | Liaison de la riboflavine et de l'éthylènediamine | Forme la coquille de la chaîne polymère |

| Carbonisation | Conversion à haute température sans perte de solvant | Développe le noyau stable riche en carbone |

| Dopage | Maintien d'un environnement scellé | Assure la rétention d'une teneur élevée en azote |

Élevez votre synthèse de nanomatériaux avec KINTEK

Un contrôle précis de la température et de la pression est non négociable pour des points polymères carbonés haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions de laboratoire, notamment des autoclaves hydrothermaux/solvothermiques, des fours à moufle, des fours tubulaires et des systèmes sous vide, tous personnalisables pour répondre à vos besoins uniques en matière de synthèse chimique.

Ne laissez pas les précurseurs volatils s'échapper — assurez des structures noyau-coquille cohérentes et un dopage optimal à chaque fois. Contactez-nous dès aujourd'hui pour trouver le réacteur parfait pour votre laboratoire !

Guide Visuel

Références

- Zoran Marković, Biljana M. Todorović Marković. Antibacterial and Antibiofouling Activities of Carbon Polymerized Dots/Polyurethane and C60/Polyurethane Composite Films. DOI: 10.3390/jfb15030073

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four à moufle de laboratoire avec levage par le bas

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi les bouteilles d'azote et les débitmètres sont-ils nécessaires pendant la pyrolyse de la biomasse ? Contrôle de l'atmosphère pour des rendements optimaux

- Importance de la disposition du NaH2PO2 dans la phosphorisation V-Ni3S2/NF : Assurer un dopage uniforme en 3D

- Quel est le rôle de l'équipement de contrôle de la température dans le traitement de l'acier 60Si2CrV ? Assurer la dureté et la longévité

- Comment l'absorption des ions métalliques par les plantes influence-t-elle la pyrolyse ? Synthèse de matériaux améliorée par prétraitement biologique

- Quelles sont les caractéristiques du foyer d'un four continu ? Optimisez votre traitement thermique avec la bonne conception de foyer

- Quel est le but d'un four de calcination à haute température dans le Sol-Gel ? Atteindre une grande pureté et cristallinité

- Quels sont les avantages de l'utilisation d'un système RTA pour les films CBTSe ? Chauffage de précision pour une stœchiométrie supérieure des couches minces

- Quels sont les objectifs de l'agitation du métal en fusion et du traitement par isolation lors du processus de préparation de l'alliage maître Al-5Er-Ti ?