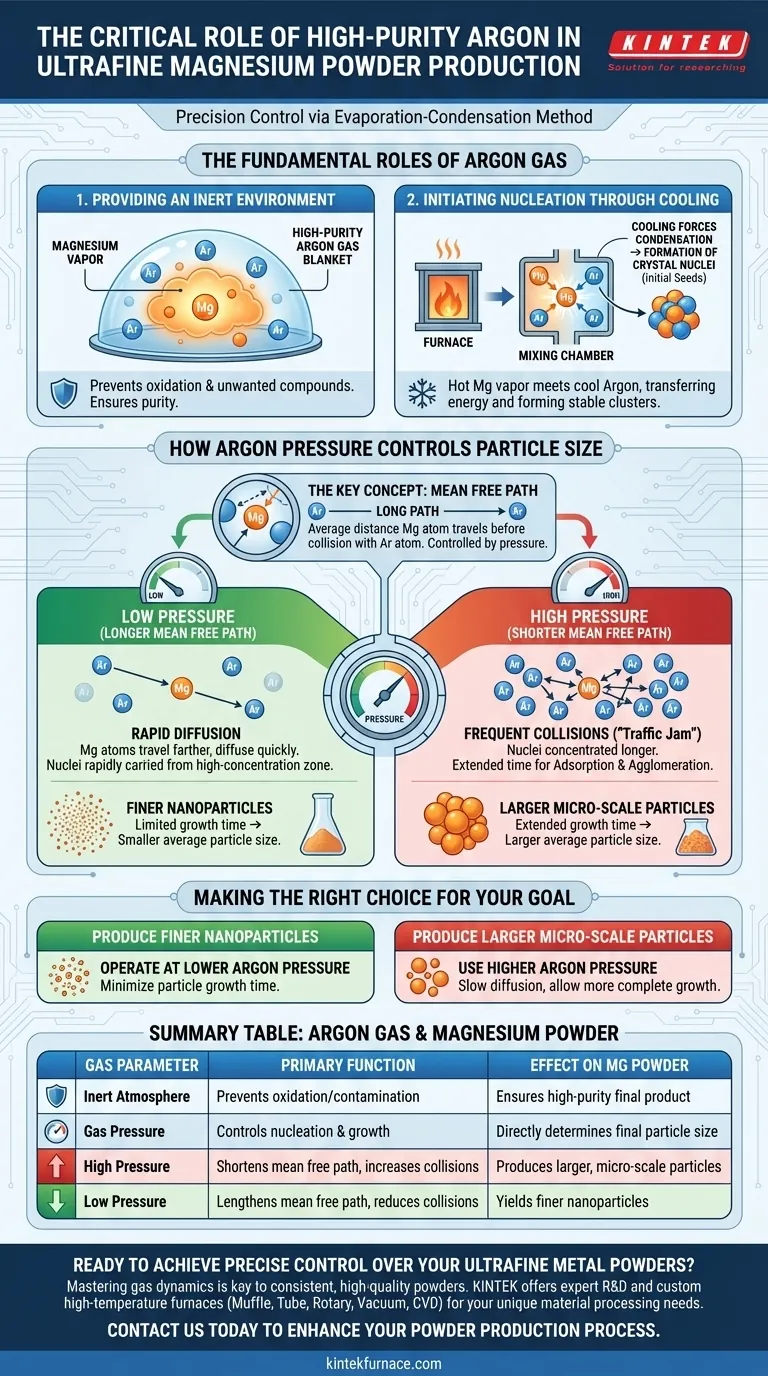

En bref, le gaz argon de haute pureté est le principal moyen de contrôle dans la méthode d'évaporation-condensation pour la production de poudre de magnésium ultrafine. Il fournit une atmosphère inerte et, plus important encore, sa pression détermine directement la taille finale des particules de magnésium en régissant leur formation et leur croissance.

Le principe fondamental à comprendre est que la pression d'argon est le principal levier que vous pouvez actionner pour ajuster la taille des particules. Une pression d'argon plus élevée crée un environnement plus dense, entraînant plus de collisions atomiques et, finalement, des particules de poudre de magnésium plus grosses.

Les rôles fondamentaux du gaz argon

Pour comprendre pleinement le processus, il est essentiel de décomposer les deux fonctions critiques remplies par l'argon : la création d'un environnement inerte et l'initiation de la formation de particules de poudre.

Fournir un environnement inerte

Le magnésium est un métal très réactif, surtout à l'état de vapeur à haute température. L'argon de haute pureté est chimiquement inerte, ce qui signifie qu'il ne réagit pas avec le magnésium.

Cela crée une couverture protectrice, empêchant la vapeur de magnésium de s'oxyder ou de former des composés indésirables, ce qui garantit la pureté de la poudre de magnésium finale.

Initier la nucléation par refroidissement

Le processus commence par le chauffage du magnésium solide jusqu'à ce qu'il s'évapore en une vapeur chaude. Cette vapeur est ensuite introduite dans une chambre remplie de gaz argon de haute pureté plus froid.

Lorsque les atomes de magnésium chauds entrent en collision avec les atomes d'argon plus froids, ils transfèrent de l'énergie et se refroidissent rapidement. Ce refroidissement force les atomes de magnésium à se condenser et à former de minuscules amas stables connus sous le nom de noyaux cristallins, les germes initiaux des particules de poudre finales.

Comment la pression d'argon contrôle la taille des particules

La fonction la plus puissante de l'argon dans ce processus est son rôle dans le contrôle de la croissance des particules. La clé de ce contrôle est un concept appelé le libre parcours moyen, qui est directement manipulé par la pression du gaz.

Le concept de libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'un atome de vapeur de magnésium peut parcourir avant d'entrer en collision avec un atome d'argon.

La pression du gaz argon détermine cette distance. Une pression plus basse signifie moins d'atomes d'argon et un libre parcours moyen plus long, tandis qu'une pression plus élevée signifie plus d'atomes d'argon et un libre parcours moyen beaucoup plus court.

L'effet d'une pression élevée

Lorsque la pression d'argon est élevée, le libre parcours moyen des atomes de magnésium est très court. Cela provoque des collisions fréquentes, créant une plus grande résistance à la diffusion de la vapeur de magnésium.

Cet effet de "bouchon" maintient les noyaux cristallins nouvellement formés concentrés dans une petite zone pendant une période plus longue. Ce temps prolongé leur permet de grossir en attirant plus d'atomes de magnésium (adsorption) et en s'agglomérant à d'autres noyaux (agglomération), ce qui entraîne une taille de particule moyenne plus grande.

L'effet d'une basse pression

Inversement, à basse pression d'argon, le libre parcours moyen est long. Les atomes de magnésium parcourent une plus grande distance entre les collisions et la vapeur se diffuse beaucoup plus rapidement.

Les noyaux cristallins sont rapidement transportés hors de la zone de forte concentration. Cela leur donne très peu de temps pour grossir, les "gelant" efficacement à une taille très petite. Il en résulte une poudre beaucoup plus fine avec une taille de particule moyenne plus petite.

Comprendre le compromis clé

Bien que la pression d'argon soit un outil puissant, il est essentiel de comprendre la relation directe qu'elle crée et l'importance de la pureté du processus.

La relation pression-taille

Le principal compromis est simple : le contrôle de la taille des particules. Il existe une corrélation directe et prévisible entre la pression que vous réglez et la poudre que vous produisez.

Un contrôle imprécis de la pression d'argon entraînera des résultats incohérents d'un lot à l'autre, avec des variations dans la distribution de la taille des particules qui peuvent affecter les performances de la poudre dans son application finale.

L'impératif de pureté

Le terme "haute pureté" n'est pas anodin. Toute contamination dans le gaz argon, telle que l'oxygène ou la vapeur d'eau, peut réagir avec le magnésium.

Cette contamination peut introduire des impuretés dans la poudre finale, compromettant ses propriétés chimiques et ses performances. Le maintien de la pureté du gaz inerte est donc aussi critique que le contrôle de sa pression.

Faire le bon choix pour votre objectif

Vous pouvez exploiter ces connaissances pour concevoir précisément la poudre de magnésium pour une application spécifique en ajustant la pression du gaz argon.

- Si votre objectif principal est de produire les nanoparticules les plus fines possibles : Travaillez à une pression de gaz argon plus basse pour minimiser le temps de croissance des particules.

- Si votre objectif principal est de produire des particules plus grosses, à l'échelle micrométrique : Utilisez une pression de gaz argon plus élevée pour ralentir la diffusion de la vapeur et permettre une croissance plus complète des particules.

En fin de compte, maîtriser la pression du gaz argon vous donne un contrôle direct et répétable sur les caractéristiques physiques de votre produit final.

Tableau récapitulatif :

| Paramètre du gaz argon | Fonction principale | Effet sur la poudre de magnésium |

|---|---|---|

| Atmosphère inerte | Prévient l'oxydation et la contamination | Assure un produit final de haute pureté |

| Pression du gaz | Contrôle la nucléation et la croissance des particules | Détermine directement la taille finale des particules |

| Haute pression | Raccourcit le libre parcours moyen, augmente les collisions | Produit des particules plus grosses, à l'échelle micrométrique |

| Basse pression | Allonge le libre parcours moyen, réduit les collisions | Produit des nanoparticules plus fines |

Prêt à obtenir un contrôle précis sur vos poudres métalliques ultrafines ?

La maîtrise de la dynamique des gaz est essentielle pour produire des poudres cohérentes et de haute qualité. Chez KINTEK, nous comprenons le rôle critique des paramètres de processus tels que la pression d'argon pour obtenir la taille et la pureté des particules souhaitées.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour vos besoins uniques de traitement des matériaux. Que vous développiez des matériaux avancés ou optimisiez la production, nos solutions offrent le contrôle environnemental précis dont vous avez besoin.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos équipements peuvent améliorer votre processus de production de poudre et vous fournir les résultats dont vous avez besoin.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision