À la base, les fours conçus pour le frittage par impression 3D sont définis par quelques capacités essentielles. Ce ne sont pas de simples étuves, mais des systèmes hautement ingénierés construits pour un contrôle thermique et atmosphérique précis. Leurs principales caractéristiques comprennent la capacité de maintenir des températures élevées uniformes, de créer une atmosphère spécifique (telle qu'un vide ou un gaz inerte) et de fonctionner de manière sûre et efficace pour produire des pièces métalliques ou céramiques denses et de haute qualité.

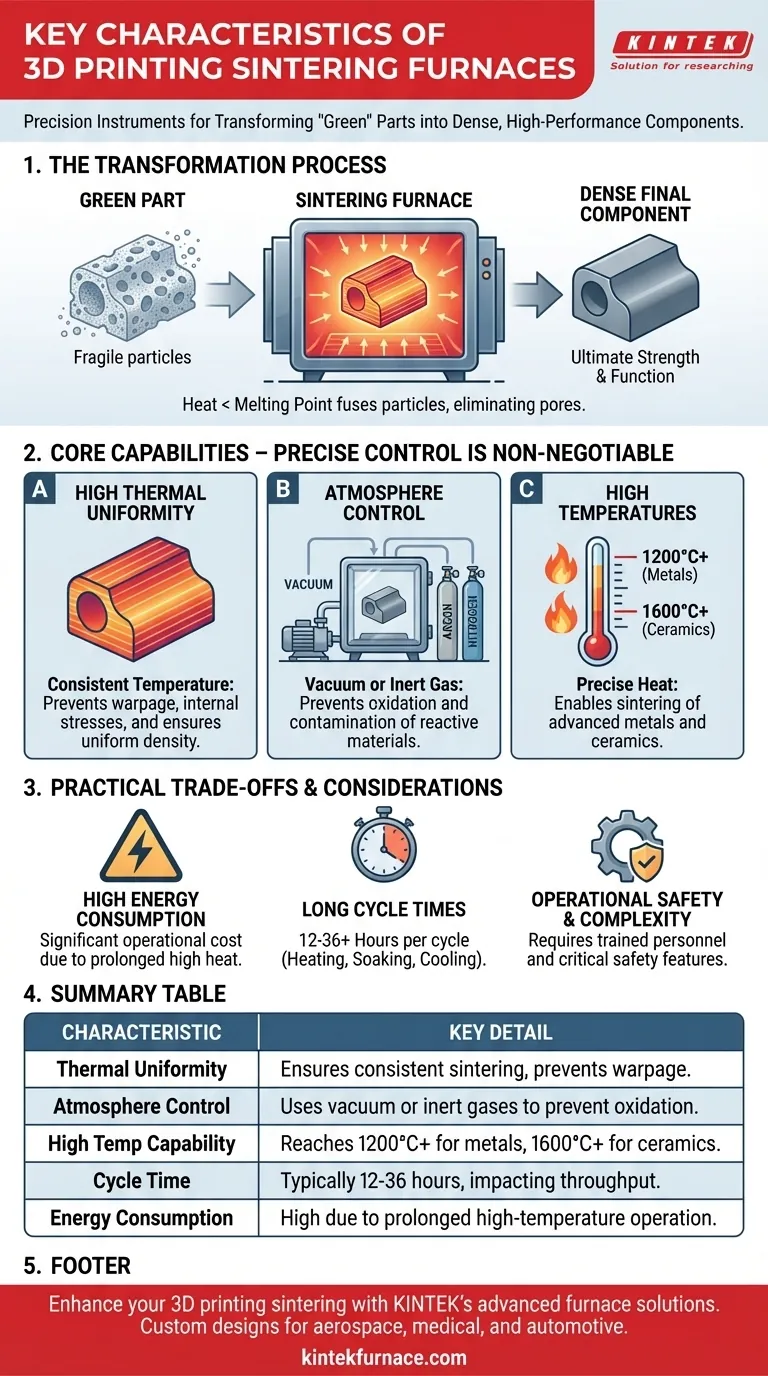

Un four de frittage est un instrument de précision conçu pour résoudre un problème central : transformer une pièce « verte » imprimée en 3D, fragile et poreuse, en un composant final dense et haute performance. Chaque caractéristique clé existe pour contrôler la chaleur et la chimie avec une extrême précision, car c'est lors de cette transformation qu'un objet imprimé acquiert sa force et sa fonction ultimes.

Pourquoi un contrôle environnemental précis est non négociable

Le succès du frittage repose sur la création d'un environnement parfait et répétable. Même de petits écarts peuvent entraîner des défauts de pièces, faisant du contrôle précis l'aspect le plus important d'un four de frittage.

Atteindre une uniformité thermique élevée

Une température cohérente sur l'ensemble de la pièce est essentielle. L'uniformité thermique garantit que toutes les zones du composant sont frittées au même rythme.

Sans cela, vous risquez des contraintes internes, de la déformation et une densité incohérente. Cela conduit à des pièces qui ne satisfont pas aux spécifications mécaniques.

Le rôle du contrôle de l'atmosphère

Le frittage se produit à des températures extrêmement élevées, où les matériaux comme les poudres métalliques sont très réactifs à l'oxygène. Le contrôle de l'atmosphère est essentiel pour prévenir l'oxydation et la contamination.

Les fours y parviennent de deux manières principales : en créant un vide pour évacuer l'air ou en inondant la chambre d'un gaz inerte comme l'argon ou l'azote. Cela protège l'intégrité du matériau et garantit que la pièce finale possède les propriétés chimiques et mécaniques souhaitées.

Atteindre des températures élevées pour les matériaux avancés

Différents matériaux nécessitent différentes températures de frittage. Les aciers inoxydables peuvent être frittés autour de 1200 °C, tandis que les céramiques avancées peuvent nécessiter des températures bien supérieures à 1600 °C.

Une caractéristique clé d'un four de frittage est sa capacité à atteindre de manière sûre et constante les températures élevées nécessaires pour les poudres métalliques ou céramiques spécifiques utilisées dans des industries telles que l'aérospatiale, le médical et l'automobile.

De la poudre fragile à la pièce fonctionnelle

Un four de frittage est l'étape finale et critique dans de nombreux flux de travail d'impression 3D basés sur la poudre. C'est là que l'objet imprimé devient un composant fonctionnel.

Le processus de frittage en contexte

Le frittage est un processus où la poudre compactée est chauffée à une température juste en dessous de son point de fusion. À cette température, les particules fusionnent ensemble, éliminant les pores entre elles et formant un objet solide et dense.

Dans les flux de travail d'impression 3D tels que le jet de liant, la pièce initialement imprimée (la pièce « verte ») est cassante. Le four de frittage fournit le traitement thermique nécessaire pour lui conférer sa résistance finale.

Permettre la production de composants critiques

La précision d'un four de frittage est ce qui permet la création de pièces complexes et à haute résistance pour des applications exigeantes.

Cela comprend la fabrication de composants céramiques résistants à l'usure ou de pièces métalliques denses et isotropes pour les implants médicaux, les supports aérospatiaux et les composants de moteur automobile.

Comprendre les compromis pratiques

Bien qu'essentielle, l'intégration d'un four de frittage dans un flux de travail implique des considérations importantes concernant le coût, le temps et la sécurité.

Consommation d'énergie élevée

Atteindre et maintenir des températures supérieures à 1200 °C pendant de nombreuses heures est un processus énergivore. Le coût opérationnel, principalement l'électricité et les gaz de procédé, est un facteur important dans le coût total par pièce.

Cycles longs

Un cycle de frittage complet comprend le chauffage, le maintien à une température spécifique et le refroidissement. Ce processus entier peut prendre entre 12 et 36 heures, voire plus. Ce temps de cycle est un goulot d'étranglement principal qui a un impact direct sur le débit de production global.

Sécurité et complexité opérationnelles

Ce sont des machines industrielles puissantes. Des caractéristiques de sécurité essentielles comme la protection contre les surchauffes, les mécanismes d'arrêt d'urgence et les alarmes claires ne sont pas facultatives. L'utilisation de ces fours nécessite un personnel formé qui comprend les risques associés aux températures élevées et aux atmosphères contrôlées.

Faire le bon choix pour votre application

La sélection d'un four nécessite d'adapter ses capacités à vos objectifs de fabrication spécifiques.

- Si votre objectif principal est la recherche et le développement de matériaux : Privilégiez un four offrant une flexibilité maximale, une large plage de températures et des options pour différents gaz de procédé afin de tester de nouveaux matériaux.

- Si votre objectif principal est la production en grand volume : Mettez l'accent sur l'efficacité, la fiabilité et les fonctionnalités qui maximisent le débit, telles que des cycles de refroidissement plus rapides ou l'intégration de l'automatisation.

- Si votre objectif principal est les pièces métalliques standard (par exemple, l'acier) : Choisissez un four robuste avec des antécédents éprouvés pour votre matériau spécifique, car les capacités de température extrêmes peuvent être inutiles et ajouter des coûts.

En fin de compte, choisir le bon four consiste à adapter son ingénierie de précision aux exigences de performance de votre pièce finale.

Tableau récapitulatif :

| Caractéristique | Détails clés |

|---|---|

| Uniformité thermique | Assure un frittage constant, prévient la déformation et les contraintes internes |

| Contrôle de l'atmosphère | Utilise le vide ou des gaz inertes (ex : argon, azote) pour prévenir l'oxydation |

| Capacité à haute température | Atteint 1200°C+ pour les métaux et 1600°C+ pour les céramiques |

| Dispositifs de sécurité | Comprend la protection contre les surchauffes et les arrêts d'urgence |

| Temps de cycle | Généralement 12 à 36 heures, impacte le débit de production |

| Consommation d'énergie | Élevée en raison d'un fonctionnement prolongé à haute température |

Prêt à améliorer votre processus de frittage par impression 3D ? KINTEK se spécialise dans les solutions de fours haute température avancées adaptées aux industries telles que l'aérospatiale, le médical et l'automobile. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des fours à Muffle, des fours Tubulaires, des fours Rotatifs, des fours à Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent offrir des performances et une efficacité supérieures pour votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents