Le séchage sous vide est la méthode définitive pour le traitement des produits intermédiaires de VO2@AlF3. En abaissant la pression ambiante, un four sous vide permet aux solvants de s'évaporer rapidement à des températures nettement inférieures à celles d'un four conventionnel. Cet environnement spécifique est essentiel pour empêcher l'oxydation thermique des cœurs de VO2 tout en assurant l'élimination complète de l'humidité des profondeurs des nanopores du matériau.

L'avantage principal du séchage sous vide est sa capacité à découpler la température de l'évaporation. Il vous permet d'atteindre un état « complètement sec » sans exposer le cœur sensible de VO2 aux risques d'oxydation et de ségrégation structurelle inhérents au séchage atmosphérique à haute température.

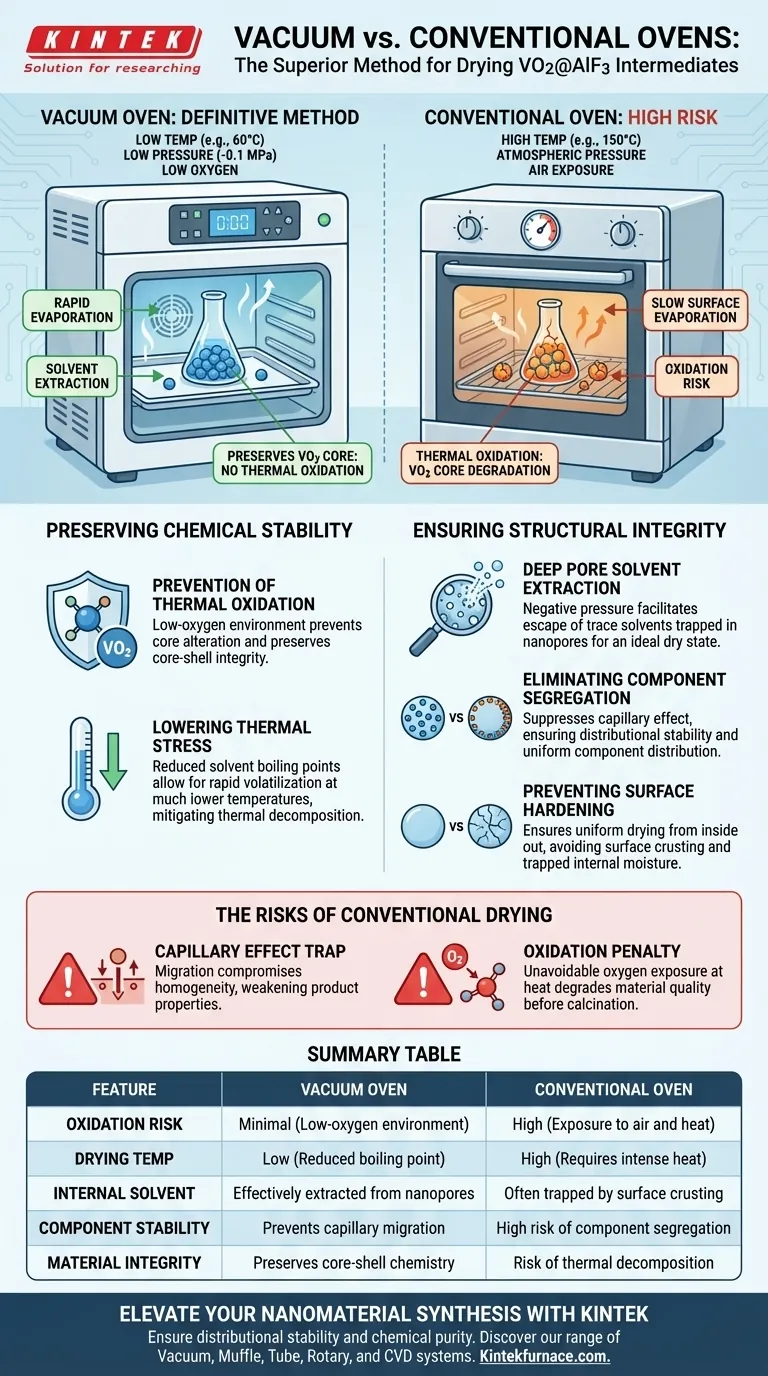

Préservation de la stabilité chimique

Prévention de l'oxydation thermique

Le principal danger lors du séchage de VO2@AlF3 est la sensibilité des cœurs de VO2. Dans un four conventionnel, les températures élevées combinées à l'exposition à l'air entraînent une oxydation thermique rapide.

Un four sous vide élimine l'air, créant un environnement à faible teneur en oxygène. Cela permet au matériau de sécher sans altérer la valence chimique du vanadium, préservant ainsi l'intégrité de la structure cœur-coquille.

Réduction du stress thermique

Les conditions de vide réduisent considérablement le point d'ébullition des solvants. Cela permet une volatilisation rapide à des températures beaucoup plus basses que dans les conditions atmosphériques.

Ceci est essentiel pour les substances chimiques sensibles à la chaleur. Il atténue le risque de décomposition thermique qui se produit souvent lorsque l'on force l'évaporation par la seule chaleur.

Assurer l'intégrité structurelle

Extraction de solvant des pores profonds

Les matériaux VO2@AlF3 reposent sur une structure nanoporeuse complexe. Le séchage conventionnel peine souvent à extraire les solvants piégés au plus profond de ces pores.

La pression négative du vide facilite l'échappement de ces solvants traces. Cela garantit que le matériau cœur-coquille est dans un état sec idéal avant les étapes critiques de calcination à haute température.

Élimination de la ségrégation des composants

Lors du séchage à pression atmosphérique, l'évaporation rapide de la surface peut entraîner le déplacement du liquide interne vers l'extérieur. Cela crée un « effet capillaire » où les composants actifs de sel métallique migrent vers la surface.

Le séchage sous vide supprime cette migration. En permettant l'évaporation à partir du matériau en vrac plutôt que de la seule surface, il assure la stabilité distributionnelle des composants dans tout le précurseur.

Prévention du durcissement de surface

Les fours conventionnels peuvent provoquer un séchage et un durcissement trop rapides de la couche externe d'un échantillon. Cela crée une croûte qui piège l'humidité interne à l'intérieur du matériau.

Le séchage sous vide empêche ce durcissement de surface. Il assure un séchage uniforme de l'intérieur vers l'extérieur, évitant l'instabilité mécanique et la fissuration associées aux solvants internes piégés.

Les risques du séchage conventionnel

Bien que les fours conventionnels soient omniprésents, ils présentent des risques chimiques et physiques spécifiques pour la production de VO2@AlF3 que les fours sous vide résolvent.

Le piège de l'effet capillaire

Dans les fours standard, la migration des composants vers la surface externe compromet l'homogénéité du produit final. Il en résulte une distribution inégale des matériaux actifs, affaiblissant les propriétés électrochimiques ou physiques du produit final.

La pénalité d'oxydation

Le compromis le plus important de l'utilisation d'un four conventionnel est l'exposition inévitable à l'oxygène à la chaleur. Pour le VO2, cette exposition dégrade invariablement la qualité du matériau avant même le début de l'étape de calcination finale.

Faire le bon choix pour votre objectif

Pour optimiser la qualité de vos intermédiaires VO2@AlF3, alignez votre méthode de séchage sur vos exigences de stabilité spécifiques.

- Si votre objectif principal est la pureté chimique : Utilisez le séchage sous vide pour abaisser les températures de traitement et éliminer l'oxygène, empêchant ainsi l'oxydation thermique des cœurs de VO2.

- Si votre objectif principal est l'homogénéité structurelle : Fiez-vous à l'environnement sous vide pour prévenir l'effet capillaire, garantissant que les composants actifs restent uniformément répartis plutôt que de migrer vers la surface.

- Si votre objectif principal est le séchage en profondeur : Utilisez la pression négative pour extraire les solvants traces des nanopores que la chaleur atmosphérique ne peut pas atteindre efficacement sans endommager le matériau.

Le séchage sous vide n'est pas seulement une alternative plus rapide ; c'est une nécessité chimique pour maintenir l'intégrité des nanostructures sensibles à cœur et à coquille.

Tableau récapitulatif :

| Caractéristique | Four sous vide | Four conventionnel |

|---|---|---|

| Risque d'oxydation | Minimal (environnement à faible teneur en oxygène) | Élevé (exposition à l'air et à la chaleur) |

| Température de séchage | Basse (point d'ébullition réduit) | Élevée (nécessite une chaleur intense) |

| Solvant interne | Efficacement extrait des nanopores | Souvent piégé par la formation d'une croûte en surface |

| Stabilité des composants | Empêche la migration capillaire | Risque élevé de ségrégation des composants |

| Intégrité du matériau | Préserve la chimie cœur-coquille | Risque de décomposition thermique |

Améliorez votre synthèse de nanomatériaux avec KINTEK

Ne compromettez pas l'intégrité de vos intermédiaires sensibles VO2@AlF3 avec des méthodes de séchage inadéquates. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose une large gamme de solutions de laboratoire, notamment des systèmes haute performance de vide, étuve à moufle, tube, rotatif et CVD. Nos fours sont entièrement personnalisables pour répondre aux profils thermiques et aux exigences de vide uniques de votre recherche sur les matériaux avancés.

Assurez la stabilité distributionnelle et la pureté chimique dans votre laboratoire dès aujourd'hui. Contactez nos spécialistes techniques chez KINTEK pour trouver la solution de séchage parfaite pour vos besoins uniques.

Guide Visuel

Références

- Lingfeng Jiang, Li Zhao. Chemical Deposition Method for Preparing VO2@AlF3 Core–Shell-Structured Nanospheres for Smart Temperature-Control Coating. DOI: 10.3390/coatings15091045

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi un four de séchage sous vide est-il nécessaire pour les mélanges précurseurs ? Obtenir un traitement de poudre stable et de haute qualité

- Quels sont les avantages de l'utilisation du plasma micro-ondes pour la réduction de la poudre d'aluminium ? Obtenez une pureté matérielle inégalée

- Comment les méthodes de trempe à l'eau et de refroidissement au four diffèrent-elles dans leur application aux alliages à haute entropie ? Perspectives d'experts

- Pourquoi des températures spécifiques de 848 K, 898 K et 948 K sont-elles sélectionnées pour l'oxydation thermique de l'alliage Ti-6Al-4V ELI ?

- Quel rôle l'équipement de processus de fluoration joue-t-il dans le prétraitement des sels LiF-BeF2 ? Assurer des substrats de haute pureté

- Quelle est la fonction principale des matrices de verre dans la vitrification des déchets de haute activité ? Assurer l'immobilisation sûre des déchets radioactifs

- Quel rôle joue un four de laboratoire dans le TiO2 dopé au W ? Assurer la stabilité du précurseur pour des nanopoudres de haute pureté

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance