À la base, le foyer d'un four continu est défini par sa méthode de transport des matériaux. La caractéristique fondamentale est que le foyer peut être soit fixe, où le plancher du four lui-même ne bouge pas, soit rotatif, où le plancher tourne pour transporter les matériaux à travers le processus de chauffage. Ce choix est le principal déterminant du fonctionnement d'un four et de ce à quoi il est le mieux adapté.

La caractéristique déterminante d'un foyer de four continu est sa méthode de transport—fixe ou rotative. Le choix entre les deux n'est pas arbitraire ; c'est une décision d'ingénierie critique dictée par la géométrie du produit, le débit requis et le besoin d'une exposition uniforme à la chaleur.

Comprendre le rôle du foyer

La base du traitement continu

Le foyer est la surface à l'intérieur d'un four qui supporte le matériau chauffé, connu sous le nom de "charge". Dans un four continu, le système de foyer est conçu pour déplacer cette charge à travers diverses zones de température sans interruption.

Ceci contraste avec un four discontinu, où les matériaux sont chargés, chauffés et déchargés en cycles distincts et séparés. La nature continue du foyer est ce qui permet une production automatisée à grand volume.

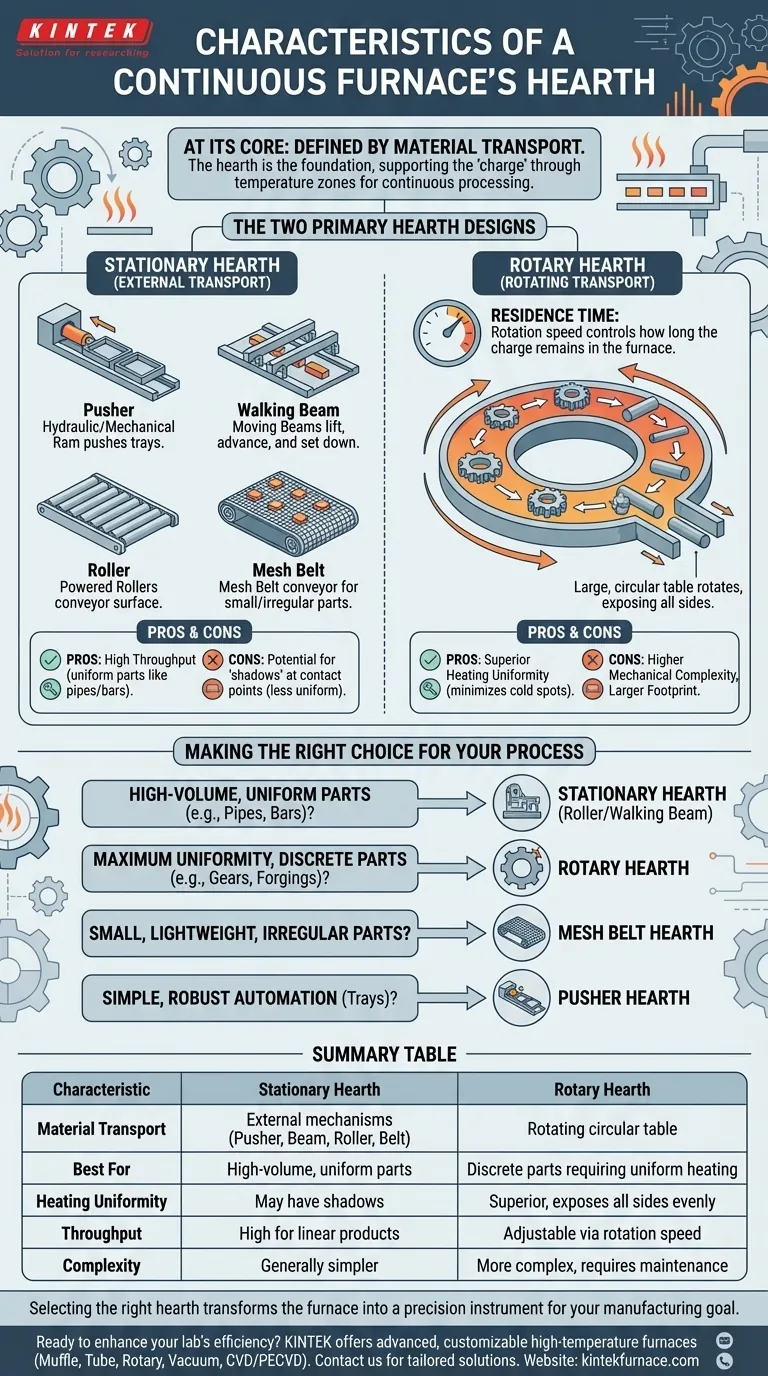

Les deux principales conceptions de foyer

La distinction la plus significative dans les foyers de fours continus est de savoir si la surface de support elle-même se déplace ou reste fixe.

Le foyer fixe

Un foyer fixe ne bouge pas. Au lieu de cela, un mécanisme externe est utilisé pour pousser, transporter ou rouler la charge à travers le four.

Les exemples courants de systèmes à foyer fixe incluent :

- Fours à poussoirs : Un vérin hydraulique ou mécanique pousse des plateaux ou les pièces elles-mêmes le long du foyer.

- Fours à poutres marchandes : Un ensemble de poutres mobiles soulève la charge, la fait avancer et la dépose sur une section fixe du foyer.

- Fours à rouleaux : Des rouleaux motorisés forment la surface du foyer, acheminant directement la charge à travers le four.

- Fours à bande à mailles : Une bande en alliage métallique à haute température agit comme un convoyeur, transportant des pièces plus petites ou de forme irrégulière.

Ces conceptions sont souvent privilégiées pour le traitement de produits longs et structurellement cohérents comme les poutres, les tuyaux, les plaques et les barres.

Le foyer rotatif

Un foyer rotatif est une grande table circulaire en forme de beignet qui tourne lentement à l'intérieur de la chambre du four.

Les matériaux sont chargés sur le foyer à un point et sont déchargés près du même point après avoir effectué une révolution complète ou partielle. Cette conception est idéale pour chauffer des pièces discrètes et individuelles comme des billettes, des engrenages ou des composants pour la forge.

La vitesse de rotation est un paramètre critique et ajustable. Elle contrôle directement le temps de séjour—la durée pendant laquelle la charge reste dans le four. L'ajustement de la vitesse permet aux opérateurs de gérer précisément le cycle de chauffage en fonction de la taille, de la masse et des exigences métallurgiques de la charge.

Comprendre les compromis

Aucune conception n'est universellement supérieure. Le choix implique un compromis direct entre la mécanique du débit et la qualité du chauffage.

Foyer fixe : Avantages et inconvénients

Les foyers fixes, en particulier les conceptions à poutres marchandes et à rouleaux, peuvent atteindre des débits extrêmement élevés pour le bon type de produit. Ils offrent un chemin direct et linéaire qui est efficace pour le traitement de grands volumes de matériaux uniformes.

Cependant, ils peuvent créer des "ombres" là où les points de contact avec le foyer ou le mécanisme de transport chauffent plus lentement. Cela peut entraîner des températures moins uniformes par rapport à une conception rotative.

Foyer rotatif : Avantages et inconvénients

L'avantage principal d'un foyer rotatif est une uniformité de chauffage supérieure. Lorsque le foyer tourne, il garantit que toutes les faces de la charge sont exposées aux sources de chaleur du four, minimisant les points froids.

Les principaux compromis sont la complexité mécanique et l'encombrement. Les systèmes d'entraînement, les joints et la structure globale d'un grand four rotatif peuvent être plus complexes et nécessiter plus d'entretien qu'un simple four à poussoirs.

Faire le bon choix pour votre processus

Votre sélection doit être entièrement dictée par vos objectifs de processus et la nature du produit que vous chauffez.

- Si votre objectif principal est la production à grand volume de pièces uniformes (comme des tuyaux ou des barres) : Une conception de foyer fixe, comme un four à rouleaux ou à poutres marchandes, est probablement la solution la plus efficace.

- Si votre objectif principal est d'obtenir une uniformité de température maximale sur des pièces discrètes (comme des engrenages ou des pièces forgées) : Un foyer rotatif est le choix supérieur en raison de sa capacité à exposer toutes les surfaces uniformément.

- Si votre objectif principal est le traitement de pièces plus petites, légères ou de forme irrégulière : Un foyer à bande à mailles fixe offre une solution flexible et continue.

- Si votre objectif principal est une automatisation simple et robuste pour des pièces pouvant être poussées dans des plateaux : Un foyer à poussoirs fixe offre une option mécaniquement simple et fiable.

En fin de compte, le choix du bon foyer transforme le four d'un simple appareil de chauffage en un instrument de précision pour votre objectif de fabrication spécifique.

Tableau récapitulatif :

| Caractéristique | Foyer fixe | Foyer rotatif |

|---|---|---|

| Transport des matériaux | Mécanismes externes (poussoir, poutre marchande, rouleau, bande à mailles) | Table circulaire rotative |

| Idéal pour | Pièces uniformes à grand volume (ex. tuyaux, barres) | Pièces discrètes nécessitant un chauffage uniforme (ex. engrenages, pièces forgées) |

| Uniformité de chauffage | Peut avoir des zones d'ombre aux points de contact | Supérieure, expose toutes les faces uniformément |

| Débit | Élevé pour les produits linéaires et cohérents | Réglable via la vitesse de rotation |

| Complexité mécanique | Généralement plus simple | Plus complexe, nécessite de l'entretien |

Prêt à améliorer l'efficacité de votre laboratoire avec une solution de four sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des fours avancés à haute température, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour un traitement thermique supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre production et atteindre vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries