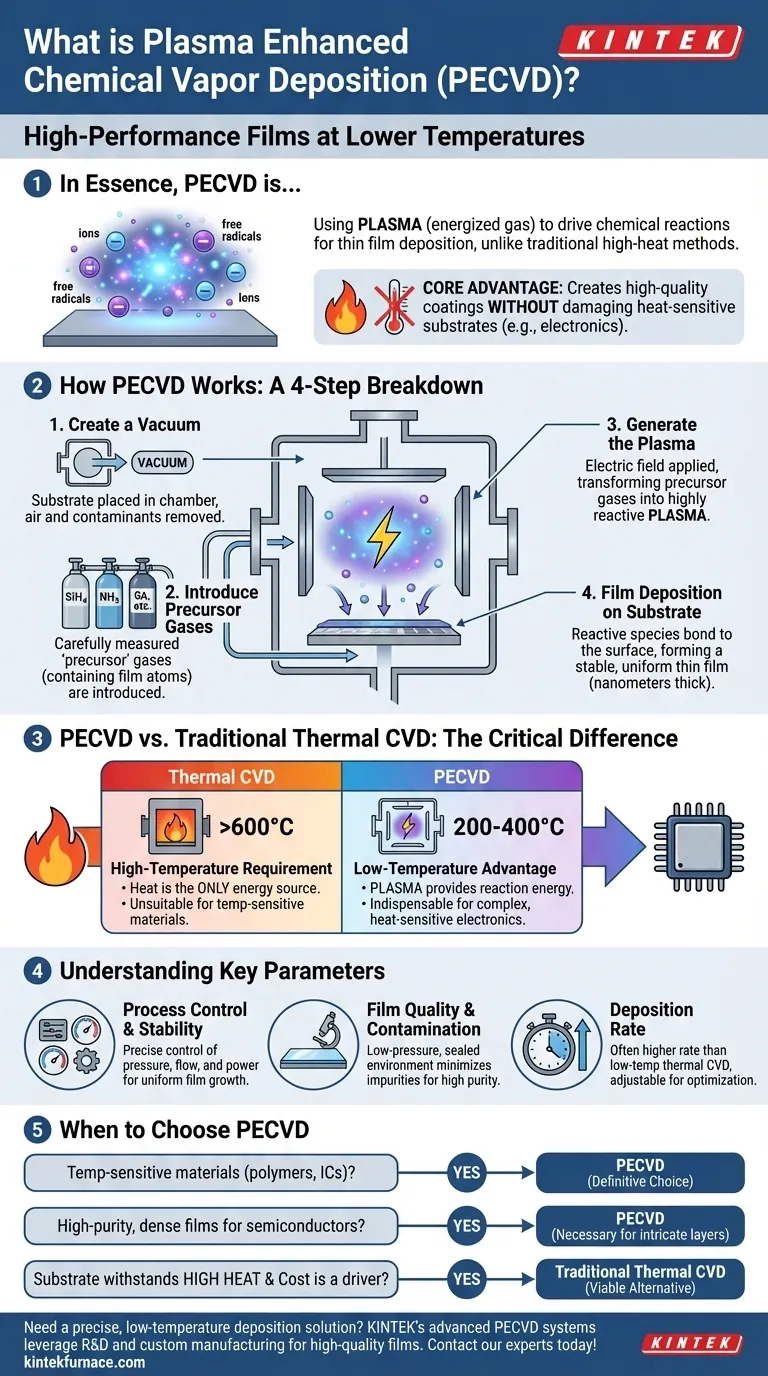

En substance, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus utilisé pour déposer des films exceptionnellement minces et performants sur une surface, appelée substrat. Contrairement aux méthodes traditionnelles qui reposent uniquement sur une chaleur intense, le PECVD utilise un gaz énergisé, ou plasma, pour provoquer les réactions chimiques nécessaires à la formation du film. Cela permet au processus entier de se dérouler à des températures significativement plus basses.

L'avantage principal du PECVD est sa capacité à créer des revêtements de haute qualité sans exposer le matériau sous-jacent à des températures élevées dommageables. Cela en fait une technologie essentielle pour la fabrication d'électronique moderne et d'autres composants sensibles à la chaleur.

Comment fonctionne le PECVD : Une explication étape par étape

Le processus PECVD se déroule à l'intérieur d'une chambre à vide contrôlée. Bien que les paramètres spécifiques varient selon l'application, les étapes fondamentales restent cohérentes.

Étape 1 : Création d'un environnement sous vide

Tout d'abord, le substrat est placé à l'intérieur d'une chambre de réaction, et un vide est créé. Cela élimine l'air et d'autres contaminants potentiels, assurant la pureté du film final.

Étape 2 : Introduction des gaz précurseurs

Une fois le vide établi, des quantités soigneusement mesurées d'un ou plusieurs gaz "précurseurs" sont introduites dans la chambre. Ces gaz contiennent les atomes (comme le silicium, l'azote ou le carbone) qui formeront finalement le film solide.

Étape 3 : Génération du plasma

C'est l'étape clé qui définit le PECVD. Un champ électrique est appliqué à l'intérieur de la chambre, ce qui énergise les gaz précurseurs et les transforme en un plasma. Ce plasma est un état de la matière hautement réactif contenant des ions et des radicaux libres.

Cette énergie, et non une chaleur extrême, décompose les molécules de gaz précurseurs en composants réactifs nécessaires au dépôt.

Étape 4 : Dépôt du film sur le substrat

Les espèces chimiques réactives créées dans le plasma diffusent ensuite vers le substrat. En atteignant la surface, elles se lient à celle-ci — et les unes aux autres — pour former un film mince stable, solide et uniforme, souvent de quelques nanomètres d'épaisseur seulement.

PECVD vs. CVD thermique traditionnel : La différence critique

Pour saisir pleinement la valeur du PECVD, il est crucial de le comparer à son prédécesseur, le dépôt chimique en phase vapeur (CVD) conventionnel.

L'exigence de haute température du CVD thermique

Dans le CVD thermique traditionnel, la chaleur est le seul outil utilisé pour initier les réactions chimiques. Le substrat doit être chauffé à des températures très élevées (souvent supérieures à 600°C) pour fournir suffisamment d'énergie pour décomposer les gaz précurseurs lorsqu'ils passent sur la surface.

Cette exigence de haute chaleur rend le CVD thermique inadapté au dépôt de films sur des matériaux ayant de faibles points de fusion ou étant autrement sensibles à la température, tels que de nombreux polymères ou des circuits électroniques finis.

L'avantage de basse température du PECVD

Le PECVD contourne cette limitation. En utilisant le plasma pour décomposer les gaz précurseurs, le substrat lui-même n'a pas besoin d'être surchauffé. Le plasma fournit l'énergie nécessaire à la réaction, permettant le dépôt à des températures beaucoup plus basses (généralement 200-400°C).

Cette capacité à basse température est la principale raison pour laquelle le PECVD est indispensable dans l'industrie des semi-conducteurs pour la construction de micro-puces complexes et multicouches.

Comprendre les compromis et les paramètres clés

Bien que puissant, le PECVD est un processus sophistiqué qui nécessite un contrôle précis pour obtenir les résultats souhaités.

Contrôle et stabilité du processus

L'obtention d'un plasma stable est essentielle pour une croissance uniforme du film. Cela nécessite un contrôle précis de la pression de la chambre, des débits de gaz et de la puissance fournie pour générer le plasma. Les systèmes modernes sont hautement automatisés pour gérer ces variables.

Qualité du film et contamination

Étant donné que le processus se déroule dans un environnement scellé et à basse pression, le risque de contamination atmosphérique est très faible. Des conceptions de réacteurs de haute qualité, utilisant souvent des chambres métalliques, minimisent davantage l'introduction d'impuretés, ce qui conduit à des films de plus grande pureté.

Taux de dépôt

L'utilisation du plasma permet souvent un taux de dépôt plus élevé par rapport aux processus CVD thermiques à basse température. La pression de travail peut être ajustée pour optimiser le taux de croissance du film sans sacrifier la qualité.

Quand choisir le PECVD

Le choix de la bonne méthode de dépôt dépend entièrement des exigences de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température : Le PECVD est le choix définitif, car son processus à basse température empêche d'endommager les plastiques, les polymères ou les circuits intégrés complexes.

- Si votre objectif principal est de créer des films denses de haute pureté pour les semi-conducteurs : Le PECVD offre le contrôle et l'environnement à basse température nécessaires à la construction des couches complexes des dispositifs électroniques modernes.

- Si votre substrat peut supporter des températures élevées et que le coût est un facteur majeur : Le CVD thermique traditionnel peut être une alternative viable, car l'équipement peut être moins complexe qu'un système PECVD complet.

En fin de compte, comprendre le compromis entre l'énergie thermique et l'énergie du plasma est la clé pour sélectionner la bonne stratégie de dépôt pour votre application.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD thermique traditionnel |

|---|---|---|

| Température du processus | Basse (200-400°C) | Élevée (Souvent >600°C) |

| Source d'énergie principale | Plasma (Champ électrique) | Thermique (Chaleur) |

| Idéal pour | Substrats sensibles à la température (ex : polymères, CI) | Substrats tolérants aux hautes températures |

| Avantage clé | Prévient les dommages thermiques aux matériaux sensibles | Conception de système plus simple (pour les applications à haute température) |

Besoin d'une solution de dépôt précise et à basse température pour vos matériaux sensibles ?

Les systèmes PECVD avancés de KINTEK tirent parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir les films minces uniformes et de haute qualité dont votre laboratoire a besoin. Nos capacités de personnalisation approfondies garantissent que le système est adapté à vos paramètres expérimentaux uniques.

Discutons de la manière dont notre technologie PECVD peut améliorer votre recherche et développement. Contactez nos experts dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision