La principale nécessité d'un environnement de vide poussé lors du frittage de l'alliage de magnésium AZ31 est de contrer l'extrême réactivité chimique du métal. Le magnésium étant sujet à une oxydation et une combustion rapides, un vide (spécifiquement meilleur que 1x10^-3 Pa) est requis pour isoler l'oxygène et évacuer les gaz piégés, garantissant ainsi que le matériau reste sûr, pur et structurellement dense.

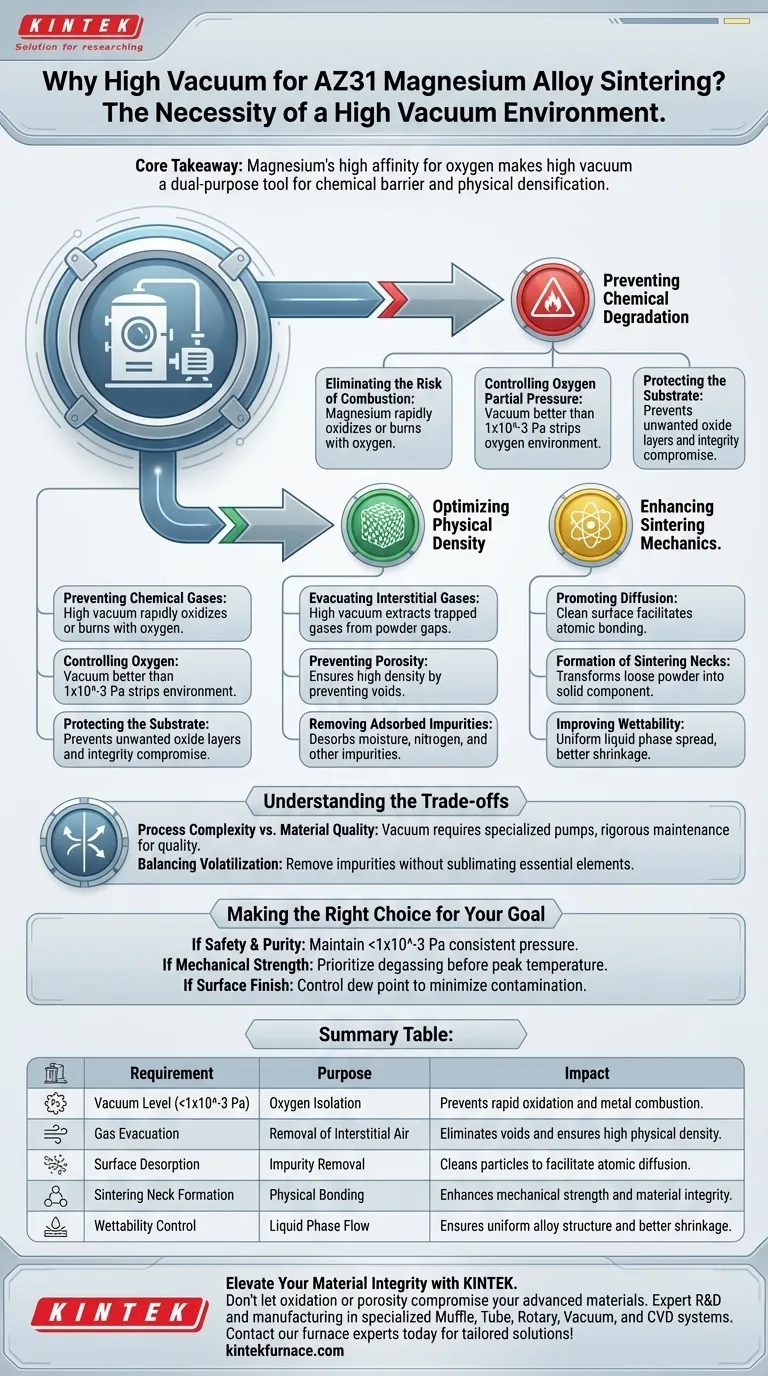

Point clé à retenir La forte affinité du magnésium pour l'oxygène transforme le processus de frittage d'une étape de fabrication en un danger potentiel pour la sécurité et une défaillance de qualité. Un vide poussé agit comme un outil à double fonction : c'est une barrière chimique qui empêche la poudre de brûler, et un mécanisme physique qui expulse la porosité du produit final.

Prévenir la dégradation chimique

Éliminer le risque de combustion

Le magnésium est un métal chimiquement actif. Lorsqu'il est exposé à des températures élevées en présence d'oxygène, il ne se dégrade pas simplement ; il peut s'oxyder rapidement, voire brûler.

Contrôler la pression partielle d'oxygène

Pour traiter l'AZ31 en toute sécurité, vous devez abaisser considérablement la pression partielle d'oxygène. En maintenant un niveau de vide meilleur que 1x10^-3 Pa, vous dépouillez efficacement l'environnement de l'oxygène nécessaire à la survenue de ces réactions volatiles.

Protéger le substrat

Cette isolation n'est pas seulement pour la poudre. L'environnement sous vide protège toute la matrice de l'oxydation, empêchant la formation de couches d'oxyde indésirables qui compromettraient l'intégrité de l'alliage.

Optimiser la densité physique

Évacuer les gaz interstitiels

Les poudres métalliques contiennent naturellement des espaces (interstices) remplis de gaz atmosphériques. Si vous frittez sans vide, ces gaz restent piégés à l'intérieur du matériau en fusion.

Prévenir la porosité

Un vide poussé extrait mécaniquement ces gaz des espaces de la poudre. Cette élimination est essentielle pour prévenir les vides et la porosité, garantissant que le corps fritté final atteigne une densité élevée.

Éliminer les impuretés adsorbées

Au-delà de l'air dans les interstices, les gaz et l'humidité sont souvent adsorbés à la surface des particules de poudre. Le frittage sous vide désorbe efficacement ces impuretés, y compris la vapeur d'eau et l'azote.

Améliorer la mécanique du frittage

Favoriser la diffusion

Le frittage repose sur la diffusion atomique pour lier les particules entre elles. Les oxydes de surface et les gaz adsorbés agissent comme des barrières à cette diffusion.

Formation de cols de frittage

En créant un environnement de surface "propre", le vide facilite la formation de cols de frittage entre les particules. C'est le mécanisme physique qui transforme la poudre lâche en un composant solide et cohérent.

Améliorer la mouillabilité

Dans le frittage en phase liquide, le vide améliore la mouillabilité. Cela permet à la phase liquide de se propager plus uniformément, conduisant à un meilleur retrait et à une structure d'alliage plus uniforme.

Comprendre les compromis

Complexité du processus vs Qualité du matériau

Bien que le frittage sous vide soit essentiel pour la qualité, il introduit une complexité d'équipement significative par rapport au frittage atmosphérique. Atteindre et maintenir un vide de 1x10^-3 Pa nécessite des pompes spécialisées et une maintenance rigoureuse des joints.

Équilibrer la volatilisation

Bien que le vide élimine les impuretés, vous devez contrôler les paramètres du processus. L'objectif est d'éliminer les éléments nocifs (comme les impuretés volatiles) sans provoquer la sublimation des éléments d'alliage essentiels en raison d'un vide excessif à haute température.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre projet de frittage AZ31, tenez compte de ces priorités opérationnelles spécifiques :

- Si votre objectif principal est la sécurité et la pureté : Assurez-vous que votre système de vide peut maintenir de manière constante une pression inférieure à 1x10^-3 Pa pour exclure complètement les risques d'oxydation et de combustion.

- Si votre objectif principal est la résistance mécanique : Privilégiez la phase de "dégazage" du cycle de vide pour garantir que tous les gaz adsorbés soient éliminés avant la température de pointe, maximisant ainsi la densité des cols de frittage.

- Si votre objectif principal est l'état de surface : Utilisez le vide pour contrôler le point de rosée (sécheresse) de l'environnement, minimisant ainsi la contamination de surface par la vapeur d'eau.

Considérez le vide non pas comme un simple espace vide, mais comme un outil actif qui définit le succès chimique et physique de votre alliage de magnésium.

Tableau récapitulatif :

| Exigence | Objectif | Impact sur l'alliage AZ31 |

|---|---|---|

| Niveau de vide (<1x10^-3 Pa) | Isolation de l'oxygène | Prévient l'oxydation rapide et la combustion du métal. |

| Évacuation des gaz | Élimination de l'air interstitiel | Élimine les vides et assure une densité physique élevée. |

| Désorption de surface | Élimination des impuretés | Nettoie les particules pour faciliter la diffusion atomique. |

| Formation de cols de frittage | Liaison physique | Améliore la résistance mécanique et l'intégrité du matériau. |

| Contrôle de la mouillabilité | Flux de phase liquide | Assure une structure d'alliage uniforme et un meilleur retrait. |

Élevez l'intégrité de vos matériaux avec KINTEK

Ne laissez pas l'oxydation ou la porosité compromettre vos matériaux avancés. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes spécialisés de moufle, tube, rotatifs, sous vide et CVD, spécifiquement conçus pour répondre aux exigences rigoureuses des alliages réactifs comme le magnésium.

Que vous ayez besoin d'un contrôle précis du vide ou d'un four à haute température entièrement personnalisable, notre équipe est prête à concevoir une solution adaptée à vos besoins uniques de recherche ou de production.

Prêt à obtenir des résultats de frittage supérieurs ?

Contactez nos experts en fours dès aujourd'hui !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel est le rôle d'une matrice en graphite de haute résistance dans le frittage par pressage à chaud sous vide de céramiques SiC ? Fonctions essentielles

- Quelle est la fonction principale de l'environnement sous vide dans un four de pressage à chaud sous vide lors du traitement des alliages de titane ? Prévenir la fragilisation pour une ductilité supérieure

- Comment les fours de frittage par pressage à chaud sous vide sont-ils classifiés en fonction de la température ? Exploration des solutions de niveau bas, moyen et haut de gamme

- Quelles sont les étapes du processus de frittage par pressage à chaud ? Atteindre une densité et des performances matérielles supérieures

- Pourquoi le graphite à haute résistance est-il sélectionné pour le pressage à chaud sous vide des alliages thermoélectriques ? Expert en haute température

- Pourquoi le contrôle de la pression et de la température est-il crucial pour les composites Cu-CNT ? Éliminer la délamination dans le pressage à chaud sous vide

- Pourquoi le maintien d'un environnement sous vide poussé est-il essentiel lors du pressage à chaud de composites laminés à base d'aluminium ? Assurer une liaison et une densité supérieures

- Comment les fours de pressage à chaud sous vide ont-ils transformé le traitement des matériaux ? Atteignez une densité et une pureté supérieures