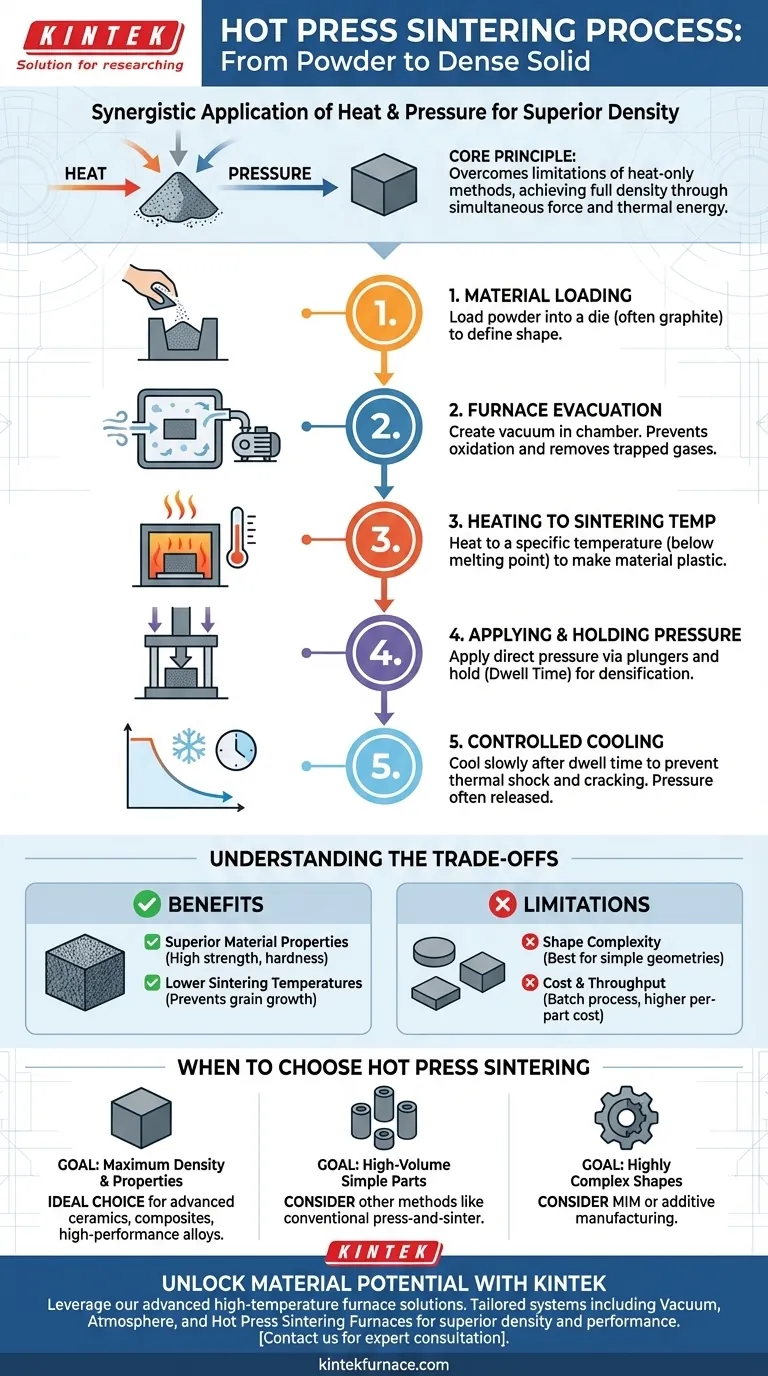

Essentiellement, le processus de frittage par pressage à chaud combine une température élevée et une pression mécanique pour transformer une poudre en un objet solide et dense. Les étapes clés consistent à charger le matériau dans une matrice, à évacuer la chambre du four pour créer un vide, à chauffer la poudre à une température de frittage spécifique, à appliquer une pression uniaxiale, et enfin, à exécuter une séquence de refroidissement contrôlé.

Le frittage par pressage à chaud n'est pas seulement une séquence d'étapes ; c'est une application stratégique de chaleur et de pression simultanées. Cette approche à double action surmonte les limites des méthodes basées uniquement sur la chaleur, forçant le réarrangement des particules et la diffusion pour atteindre une densité supérieure dans les matériaux avancés.

Le Principe Fondamental : Combiner Chaleur et Force Mécanique

Le frittage par pressage à chaud est utilisé lorsque le frittage traditionnel sans pression ne peut pas atteindre la densité ou les propriétés mécaniques requises. Le processus repose sur la synergie entre l'énergie thermique et mécanique.

Pourquoi la Chaleur Seule n'est Pas Toujours Suffisante

Dans le frittage conventionnel, la chaleur est le seul moteur. Elle fournit aux atomes suffisamment d'énergie pour diffuser à travers les limites des particules de poudre, les liant lentement et réduisant la porosité. Pour de nombreux matériaux à haute résistance, ce processus peut être lent, nécessiter des températures extrêmement élevées, ou ne pas réussir à éliminer tous les pores.

Le Rôle de la Pression Mécanique

L'application d'une pression externe force physiquement les particules de poudre à entrer en contact intime. Cette action élimine les contaminants de surface, favorise la déformation plastique aux points de contact et fournit une puissante force motrice pour la densification qui complète la diffusion thermique.

L'Effet Synergique

Lorsque la chaleur et la pression sont appliquées simultanément, le matériau devient suffisamment mou et malléable pour que la pression soit très efficace. Cette combinaison accélère considérablement le processus de densification, permettant d'atteindre la pleine densité à des températures plus basses ou en des temps plus courts par rapport aux méthodes sans pression.

Une Analyse Étape par Étape du Processus

Chaque étape du cycle de pressage à chaud est cruciale pour obtenir un produit final de haute qualité et entièrement dense.

Étape 1 : Chargement du Matériau

Le processus commence par le chargement de la matière première, généralement sous forme de poudre, dans une matrice. Cette matrice, souvent en graphite résistant aux hautes températures, définit la forme de base du composant final.

Étape 2 : Évacuation du Four (L'Avantage du Vide)

La matrice chargée est placée à l'intérieur d'une chambre de four scellée. L'air et les autres gaz atmosphériques sont ensuite pompés pour créer un vide. Cette étape cruciale empêche l'oxydation du matériau à haute température et aide à éliminer les gaz qui pourraient autrement rester piégés sous forme de pores dans la pièce finale.

Étape 3 : Chauffage à la Température de Frittage

Le four chauffe le matériau et la matrice selon un profil prédéfini. La température cible est inférieure au point de fusion du matériau mais suffisamment élevée pour le rendre suffisamment plastique. Cette température est l'un des paramètres de processus les plus critiques.

Étape 4 : Application et Maintien de la Pression

Une fois la température cible atteinte, un vérin hydraulique ou mécanique applique une pression directe et uniaxiale (à direction unique) sur la poudre via des poinçons. Cette pression est maintenue pendant une durée spécifique, appelée temps de maintien, permettant à la densification de s'achever par diffusion et flux de matière.

Étape 5 : Refroidissement Contrôlé

Après le temps de maintien, le chauffage est coupé et le composant est refroidi de manière contrôlée. Un refroidissement lent et contrôlé est vital pour éviter le choc thermique, qui peut provoquer des fissures, en particulier dans les matériaux fragiles comme les céramiques. La pression est généralement relâchée avant ou pendant la phase de refroidissement.

Comprendre les Compromis

Bien que puissant, le pressage à chaud n'est pas une solution universelle. Il comporte un ensemble clair d'avantages et de limites qui définissent ses applications idéales.

Limite : Complexité de la Forme

Étant donné que la pression est appliquée dans une seule direction (uniaxiale), le pressage à chaud est mieux adapté à la production de pièces aux géométries relativement simples, telles que des disques, des blocs et des cylindres.

Limite : Coût et Débit

Le pressage à chaud est un processus discontinu (batch), ce qui signifie que les pièces sont fabriquées une à la fois ou par petits groupes. Cela entraîne un débit plus faible et des coûts par pièce plus élevés par rapport aux méthodes continues à haut volume.

Avantage : Propriétés Matérielles Supérieures

L'avantage principal est le résultat. Le pressage à chaud produit des pièces avec une densité théorique quasi complète, une porosité minimale et d'excellentes propriétés mécaniques telles que la résistance et la dureté, souvent inatteignables avec d'autres méthodes.

Avantage : Températures de Frittage Plus Basses

L'ajout de pression permet une densification réussie à des températures plus basses. Cela aide à prévenir la croissance indésirable des grains, qui peut affaiblir un matériau, résultant en une microstructure à grains fins qui améliore la performance mécanique.

Quand Choisir le Frittage par Pressage à Chaud

Le choix de ce processus dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est d'atteindre une densité maximale et des propriétés mécaniques supérieures : Le frittage par pressage à chaud est un choix idéal, en particulier pour les céramiques avancées, les composites et les alliages haute performance.

- Si votre objectif principal est la production à haut volume de pièces métalliques simples : Une autre méthode comme le pressage-frittage conventionnel est probablement plus rentable.

- Si votre objectif principal est de créer des formes très complexes : Vous devrez peut-être envisager des processus alternatifs tels que le moulage par injection de métal (MIM) ou la fabrication additive.

En fin de compte, la compréhension de ce processus vous permet de choisir la bonne voie de fabrication pour atteindre vos objectifs de performance matérielle.

Tableau Récapitulatif :

| Étape | Description | Détails Clés |

|---|---|---|

| 1. Chargement du Matériau | Charger la poudre dans une matrice | Définit la forme ; utilise des matrices en graphite |

| 2. Évacuation du Four | Créer le vide dans la chambre | Prévient l'oxydation, élimine les gaz |

| 3. Chauffage | Chauffer à la température de frittage | En dessous du point de fusion, paramètre critique |

| 4. Application de la Pression | Appliquer une pression uniaxiale | Maintenue pendant le temps de maintien pour la densification |

| 5. Refroidissement Contrôlé | Refroidir lentement après le processus | Prévient les fissures, la pression est relâchée |

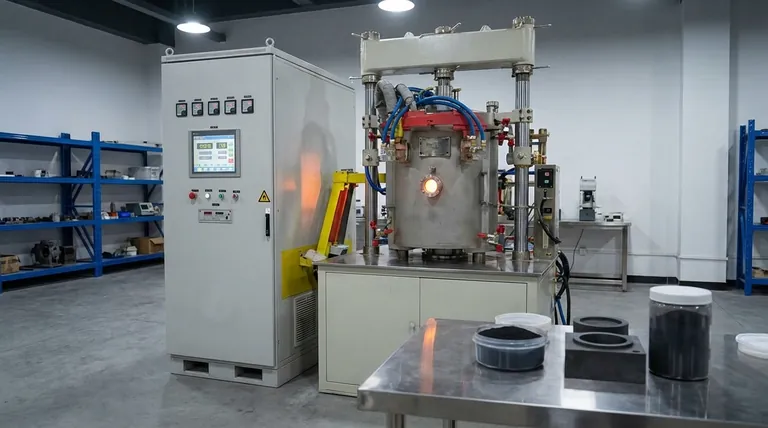

Libérez le plein potentiel de vos matériaux avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de frittage par pressage à chaud sur mesure, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde assure un alignement précis avec vos besoins expérimentaux uniques, offrant une densité supérieure, des propriétés mécaniques améliorées et des performances optimisées pour les céramiques, les composites et les alliages. Prêt à améliorer votre processus de frittage ? Contactez-nous dès aujourd'hui pour une consultation d'expert et des solutions personnalisées !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure