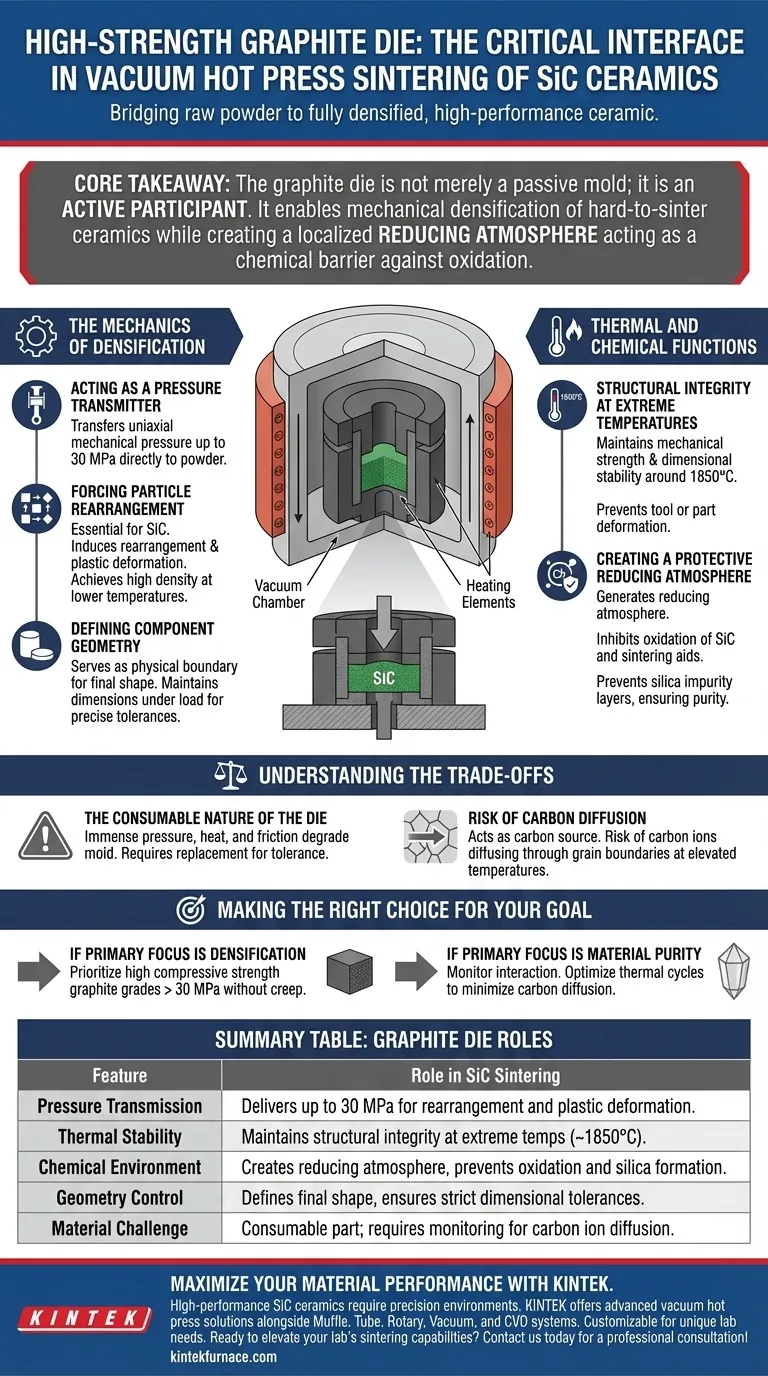

Une matrice en graphite de haute résistance sert d'interface structurelle et chimique critique lors du frittage par pressage à chaud sous vide du carbure de silicium (SiC). Elle fonctionne simultanément comme un conteneur résistant à la chaleur, capable de supporter des températures extrêmes (environ 1850°C), et comme un transmetteur mécanique qui applique des pressions élevées (jusqu'à 30 MPa) pour densifier la poudre céramique.

Point clé : La matrice en graphite n'est pas simplement un moule passif ; elle participe activement au processus de frittage. Elle permet la densification mécanique de céramiques difficiles à fritter tout en créant une atmosphère réductrice localisée qui agit comme une barrière chimique contre l'oxydation.

La mécanique de la densification

Agir comme transmetteur de pression

Dans le pressage à chaud sous vide, la matrice en graphite agit comme le principal moyen de transmission du système hydraulique. Elle doit transférer efficacement la pression mécanique uniaxiale — généralement jusqu'à 30 MPa — directement à la poudre céramique interne.

Forcer le réarrangement des particules

Cette pression transmise est essentielle pour densifier le SiC, qui est notoirement difficile à fritter. La force appliquée par la matrice induit un réarrangement des particules et une déformation plastique au sein de la poudre.

Cette aide mécanique permet au matériau d'atteindre une densité élevée à des températures inférieures à celles requises pour le frittage sans pression.

Définir la géométrie du composant

La matrice sert de limite physique qui définit la forme finale de l'échantillon fritté, tel qu'un cylindre ou une plaque. Comme la matrice doit conserver ses dimensions sous charge, ses propriétés de haute résistance sont vitales pour garantir que la céramique finale respecte des tolérances géométriques précises.

Fonctions thermiques et chimiques

Intégrité structurelle à des températures extrêmes

Le frittage du SiC nécessite des températures avoisinant les 1850°C. Des moules métalliques standard fondraient ou perdraient leur intégrité structurelle dans cet environnement.

Le graphite de haute résistance conserve sa résistance mécanique et sa stabilité dimensionnelle à ces températures, empêchant la déformation de l'outil ou de la pièce pendant le cycle thermique.

Créer une atmosphère réductrice protectrice

Le rôle peut-être le plus négligé de la matrice en graphite est sa contribution chimique. À haute température, le matériau graphite génère une atmosphère réductrice au sein de l'ensemble du moule.

Cette atmosphère locale inhibe l'oxydation de la poudre de SiC et des éventuels adjuvants de frittage métalliques. En empêchant la formation de couches d'impuretés de silice à la surface des particules, la matrice garantit la pureté et les performances du composite céramique final.

Comprendre les compromis

La nature consommable de la matrice

Malgré sa résistance, la matrice en graphite est fondamentalement un composant consommable. La combinaison d'une pression immense, d'une chaleur extrême et de la friction dégrade finalement le moule, nécessitant son remplacement pour maintenir la tolérance de la pièce.

Risque de diffusion du carbone

Bien que le graphite fournisse une atmosphère protectrice, il agit également comme une source de carbone. À des températures élevées, il existe un risque que des ions de carbone diffusent à travers les joints de grains dans le matériau céramique.

Si cela n'est pas contrôlé, cela peut former des bandes d'impuretés qui altèrent les propriétés du matériau. Le contrôle du processus doit gérer la croissance des grains pour supprimer cet effet de diffusion.

Faire le bon choix pour votre objectif

Lors de la sélection d'outillages en graphite pour le frittage de SiC, alignez votre choix sur vos objectifs de traitement spécifiques :

- Si votre objectif principal est la densification : Privilégiez les nuances de graphite à haute résistance à la compression pour supporter des pressions supérieures à 30 MPa sans fluage ni fracture.

- Si votre objectif principal est la pureté du matériau : Surveillez l'interaction entre la matrice et la poudre, et optimisez les cycles thermiques pour minimiser la diffusion des impuretés de carbone dans la matrice céramique.

La matrice en graphite est la pierre angulaire du pressage à chaud sous vide, comblant le fossé entre la poudre brute et une céramique haute performance entièrement densifiée et exempte d'oxydation.

Tableau récapitulatif :

| Caractéristique | Rôle dans le frittage du SiC |

|---|---|

| Transmission de pression | Applique jusqu'à 30 MPa pour le réarrangement des particules et la déformation plastique |

| Stabilité thermique | Maintient l'intégrité structurelle à des températures extrêmes d'environ 1850°C |

| Environnement chimique | Crée une atmosphère réductrice localisée pour prévenir l'oxydation et la formation de silice |

| Contrôle de la géométrie | Définit la forme finale et assure des tolérances dimensionnelles strictes pour la céramique |

| Défi matériel | Agit comme une pièce consommable qui nécessite une surveillance de la diffusion des ions de carbone |

Maximisez les performances de votre matériau avec KINTEK

Les céramiques SiC haute performance nécessitent des environnements conçus avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD de haute qualité, ainsi que des solutions avancées de pressage à chaud sous vide conçues pour les températures extrêmes. Que vous ayez besoin d'une configuration standard ou d'un système personnalisable pour vos besoins de laboratoire uniques, notre expertise garantit que vos objectifs de densification et de pureté sont atteints.

Prêt à améliorer les capacités de frittage de votre laboratoire ? Contactez-nous dès aujourd'hui pour une consultation professionnelle !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans le traitement du Ti/Al2O3 ? Atteindre 99 % de densité

- Quel est le processus de pressage à chaud sous vide ? Obtenir des matériaux ultra-denses et de haute pureté

- Quels matériaux sont couramment traités dans les fours de pressage à chaud sous vide ? Débloquez la densification des matériaux haute performance

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Obtenir des revêtements CoCrFeNi(Cu) de haute densité

- Pourquoi un contrôle précis de la température est-il essentiel pour le four à pressage à chaud sous vide ? Optimisation des composites Ti-Al3Ti

- Pourquoi la pression du pressage à chaud sous vide doit-elle être ajustée en fonction de l'espacement des fibres de SiC ? Optimisation des composites à matrice de titane

- Pourquoi une presse de laboratoire de haute précision est-elle utilisée pour les céramiques composites à base de TiB2 ? Assurer une préparation impeccable du corps vert

- Quelle est la fonction d'un four de frittage par pressage à chaud (HPS) ? Maîtriser les céramiques à haute densité pour les PCFC