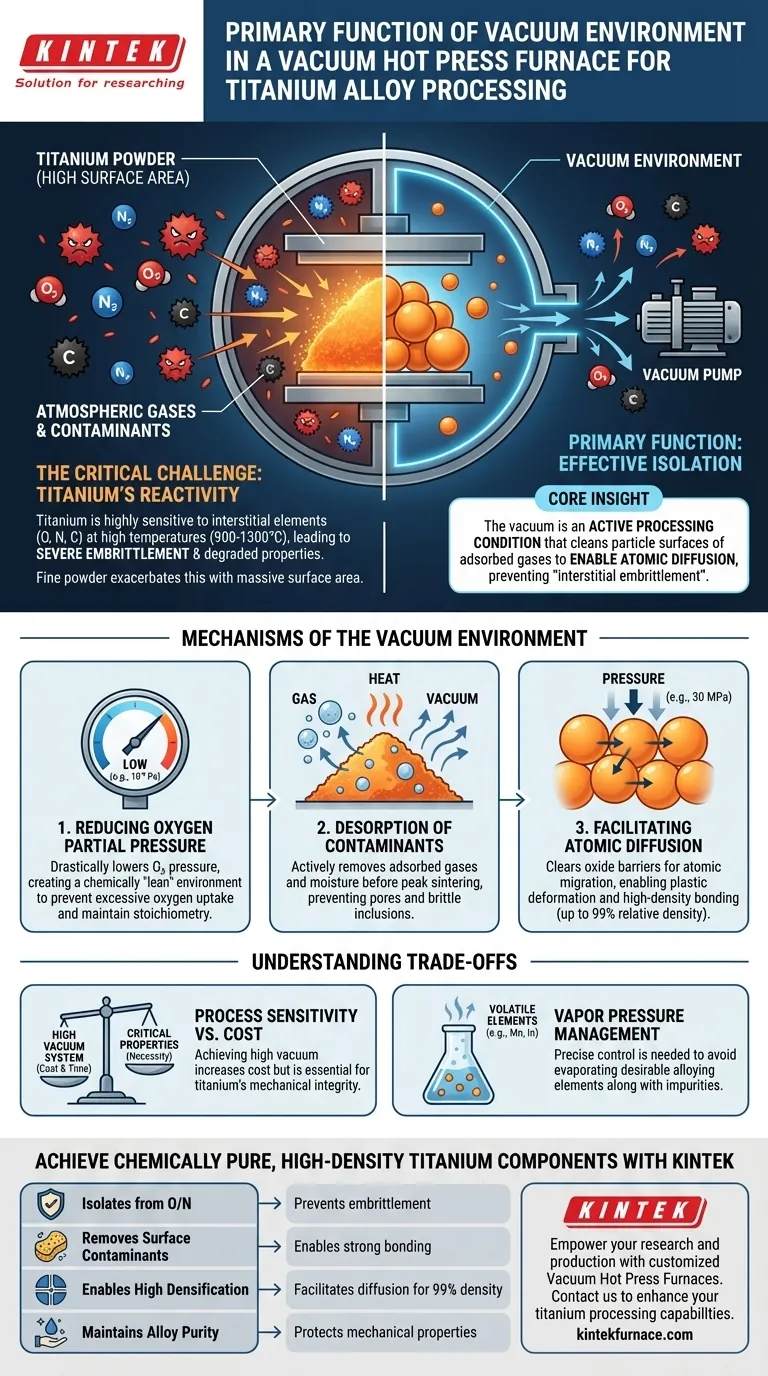

La fonction principale de l'environnement sous vide dans un four de pressage à chaud sous vide est d'isoler efficacement le titane chimiquement réactif des gaz atmosphériques, en particulier l'oxygène, l'azote et le carbone.

Étant donné que le titane et ses alliages possèdent une activité chimique élevée à des températures élevées (par exemple, 900–1300 °C), ils agissent comme des "pièges" pour les impuretés. Le vide réduit la pression partielle de ces gaz pour prévenir l'oxydation, la nitruration et l'absorption d'éléments interstitiels, qui autrement causeraient une fragilisation sévère et dégraderaient les propriétés mécaniques du matériau.

Idée clé : Le vide n'est pas simplement un espace vide passif ; c'est une condition de traitement active qui nettoie les surfaces des particules des gaz adsorbés pour permettre la diffusion atomique. Sans cette isolation sous vide poussé, le titane souffre de "fragilisation par les interstitiels", où des impuretés microscopiques ruinent la ductilité et l'intégrité structurelle de l'alliage, quelle que soit la pression appliquée.

Le défi critique : la réactivité du titane

La sensibilité aux éléments interstitiels

Le titane est particulièrement sensible aux "éléments interstitiels" — de petits atomes comme l'oxygène, l'azote et le carbone qui s'insèrent entre le réseau cristallin du métal.

Aux températures élevées requises pour le frittage (1150 °C à 1250 °C), le titane absorbe rapidement ces éléments. Même des traces peuvent entraîner la formation de composés fragiles, tels que des oxydes et des nitrures, qui réduisent considérablement la ductilité et la durée de vie en fatigue du composant final.

Le facteur de surface

Cette sensibilité est exacerbée lors du traitement de poudres de titane plutôt que de matière massive.

Les fines particules de poudre possèdent une surface spécifique massive par rapport à leur volume. Cela offre une grande interface pour l'adsorption de gaz et l'oxydation. Sans vide, la chaleur provoquerait l'épaississement de ces oxydes de surface, empêchant les particules de se lier efficacement.

Mécanismes de l'environnement sous vide

Réduction de la pression partielle d'oxygène

Le pressage à chaud sous vide crée un environnement à pression extrêmement basse (par exemple, 10^-1 mbar à 9,9x10^-5 Pa).

En abaissant considérablement la pression partielle d'oxygène, le four garantit que l'environnement est chimiquement "pauvre". Cela empêche le titane d'absorber un excès d'oxygène pendant les phases de chauffage et de maintien, préservant la stœchiométrie chimique de l'alliage.

Désorption des contaminants

Avant que le matériau n'atteigne la température de frittage maximale, le vide sert à "nettoyer" la matière première.

Il élimine activement les gaz adsorbés et l'humidité de la surface des poudres pré-alliées. L'élimination de ces contaminants volatils est une condition préalable à un frittage de haute qualité, car les gaz piégés créeraient autrement des pores ou des inclusions fragiles dans la matrice métallique.

Facilitation de la diffusion atomique

Pour qu'un pressage à chaud fonctionne, les atomes doivent migrer à travers les frontières des particules pour fusionner la poudre en une masse solide.

Les oxydes de surface agissent comme une barrière à cette diffusion. En prévenant l'oxydation et en éliminant les impuretés de surface, le vide "élimine les obstacles" à la migration atomique. Cela permet à la chaleur et à la pression axiale (par exemple, 30 MPa) de faciliter la déformation plastique et la liaison métallurgique, conduisant à des densités relatives allant jusqu'à 99 %.

Comprendre les compromis

Sensibilité du processus vs coût de l'équipement

Atteindre les niveaux de vide élevés mentionnés (tels que 9,9x10^-5 Pa) nécessite des systèmes de pompage sophistiqués et une intégrité d'étanchéité méticuleuse.

Cela augmente le coût d'investissement et le temps de cycle du processus par rapport au frittage sous gaz inerte. Cependant, pour le titane, il s'agit rarement d'un compromis facultatif ; la dégradation des propriétés mécaniques dans un environnement non sous vide rend les alternatives moins coûteuses non viables pour les applications critiques.

Gestion de la pression de vapeur

Bien que le vide élimine les gaz indésirables, les opérateurs doivent être conscients de la pression de vapeur de certains éléments d'alliage.

Dans les alliages complexes contenant des éléments volatils (similaires au Manganèse ou à l'Indium dans d'autres systèmes), un vide élevé à haute température peut risquer d'évaporer des éléments désirables avec les impuretés. Un contrôle précis du niveau de vide et de la vitesse de chauffage est requis pour équilibrer la purification et la stabilité compositionnelle.

Faire le bon choix pour votre objectif

Le niveau de vide et les paramètres de traitement doivent être ajustés en fonction de vos exigences spécifiques en matière de résultats.

- Si votre objectif principal est la ductilité maximale : Privilégiez les niveaux de vide les plus élevés possibles (pression la plus basse) pour minimiser l'absorption d'oxygène interstitiel, car c'est le principal moteur de la fragilisation.

- Si votre objectif principal est une densité/résistance à l'usure élevée : Concentrez-vous sur la synergie entre le vide et la température pour garantir l'élimination des barrières d'oxyde, facilitant la diffusion atomique nécessaire à une densification de 99 %.

- Si votre objectif principal est la pureté de l'alliage : Assurez-vous que le système de vide est capable de fonctionner de manière soutenue à des températures élevées pour prévenir la ré-oxydation ou la nitruration pendant les phases critiques de maintien.

L'environnement sous vide est le catalyseur fondamental de la métallurgie des poudres de titane, transformant une poudre hautement réactive en un composant chimiquement pur, structurellement solide et ductile.

Tableau récapitulatif :

| Fonction | Avantage pour l'alliage de titane |

|---|---|

| Isole de l'oxygène/azote | Prévient l'oxydation et la nitruration qui causent une fragilisation sévère |

| Élimine les contaminants de surface | Nettoie les surfaces des poudres, permettant la diffusion atomique pour une liaison solide |

| Permet une haute densification | Facilite la déformation plastique et la liaison sous pression pour une densité allant jusqu'à 99 % |

| Maintient la pureté de l'alliage | Protège la stœchiométrie chimique et les propriétés mécaniques du composant final |

Obtenez des composants en titane chimiquement purs et à haute densité avec KINTEK

Le traitement des métaux réactifs comme le titane nécessite un contrôle environnemental précis pour prévenir la fragilisation et assurer l'intégrité structurelle. Fort de R&D et de fabrication expertes, KINTEK propose des fours de pressage à chaud sous vide et d'autres systèmes de haute température pour laboratoire, tous personnalisables pour vos besoins uniques de traitement des matériaux.

Laissez nos solutions renforcer votre recherche et votre production :

- Prévenir la fragilisation par les interstitiels : Nos systèmes sous vide créent l'environnement de haute pureté nécessaire aux alliages de titane ductiles.

- Atteindre une densification supérieure : Optimisez les paramètres de frittage pour une densité et des performances maximales.

- Personnaliser pour votre application : Que votre objectif soit la ductilité maximale, la résistance à l'usure ou la pureté de l'alliage, nous pouvons adapter un four à vos spécifications exactes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four de pressage à chaud sous vide KINTEK peut améliorer vos capacités de traitement du titane !

Guide Visuel

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases