À la base, les fours de pressage à chaud sous vide ont transformé le traitement des matériaux en combinant trois éléments critiques — haute température, haute pression et vide contrôlé — en un processus unique et synergique. Cette capacité unique permet la fabrication de matériaux avancés avec une densité quasi parfaite et des propriétés mécaniques supérieures, ce qui est impossible à obtenir avec des méthodes de chauffage ou de pressage conventionnelles seules.

La véritable innovation d'une presse à chaud sous vide n'est pas seulement l'application de chaleur ou de pression, mais le contrôle simultané des deux dans un environnement exempt de contaminants atmosphériques. Cette synergie surmonte les limitations fondamentales des matériaux, permettant la création de composants plus solides, plus purs et plus complexes.

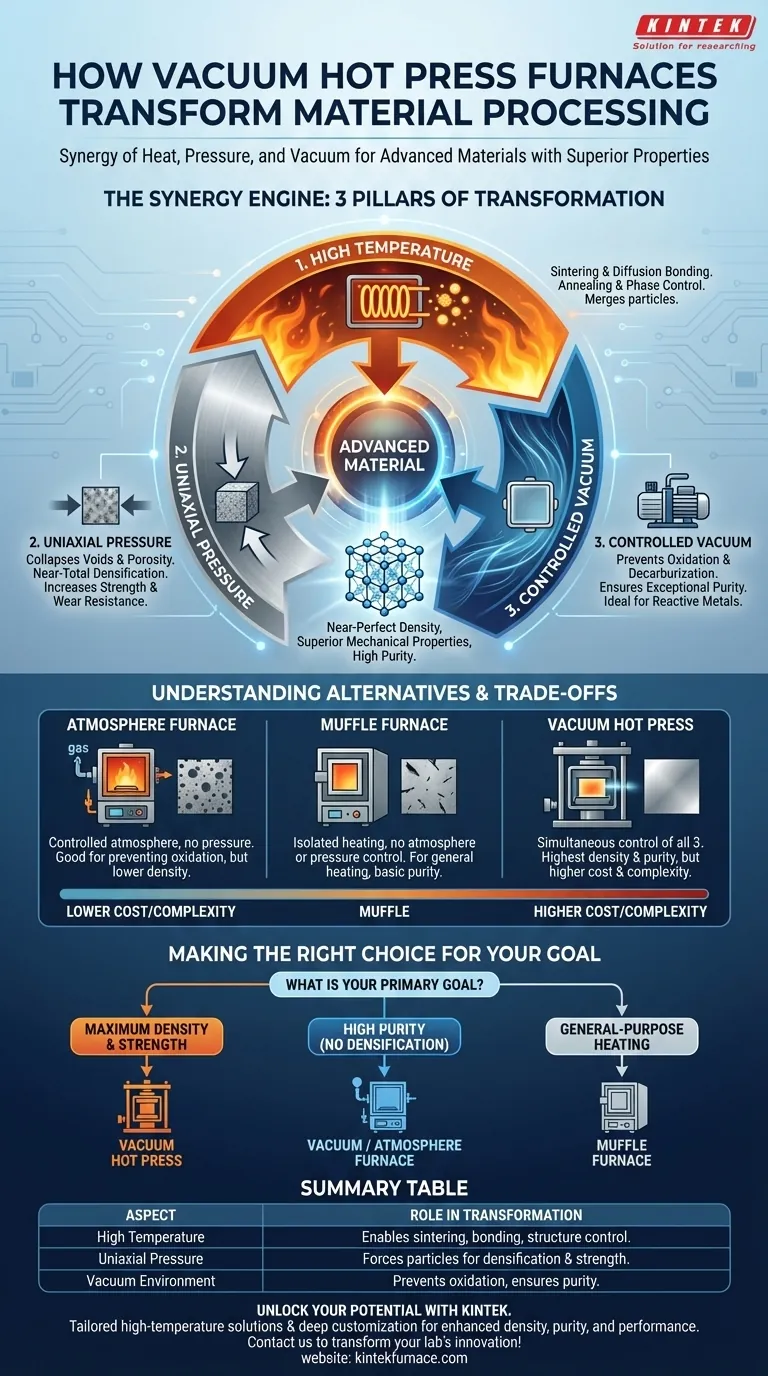

Les Piliers de la Transformation : Chaleur, Pression et Vide

L'impact révolutionnaire du pressage à chaud sous vide provient de la manière dont il manipule précisément trois facteurs physiques. Chacun joue un rôle distinct et crucial dans l'altération de la structure fondamentale d'un matériau.

Le Rôle de la Haute Température

La haute température fournit l'énergie thermique nécessaire pour initier des processus critiques comme le frittage et la soudure par diffusion. Cela permet aux particules individuelles du matériau de fusionner et de se lier, réduisant les espaces internes.

Le contrôle de la température est également essentiel pour le recuit et la gestion des transformations de phase au sein du matériau, permettant aux ingénieurs d'affiner sa structure cristalline finale et ses propriétés.

La Force de la Pression Uniaxiale

Alors que la chaleur encourage les particules à se lier, la haute pression les force physiquement à se rapprocher. Cette force mécanique est essentielle pour l'effondrement des vides internes et de la porosité que la chaleur seule ne peut éliminer.

Le résultat est un matériau avec une densification quasi totale. C'est le mécanisme principal pour augmenter considérablement la dureté, la résistance à l'usure et la résistance mécanique globale d'un matériau.

Le Pouvoir du Vide

L'environnement sous vide est le héros méconnu du processus. En éliminant l'air et les autres gaz, il empêche complètement l'oxydation et la décarburation, en particulier lors du travail avec des métaux et alliages réactifs.

Cela garantit que le produit final a une pureté exceptionnelle, ce qui est vital pour les applications en électronique, les implants médicaux et la recherche avancée où même une contamination mineure peut entraîner une défaillance catastrophique.

Comprendre les compromis et les alternatives

Bien que puissant, un four de pressage à chaud sous vide est un outil spécialisé. Comprendre sa place parmi d'autres technologies de traitement thermique est essentiel pour apprécier ses avantages spécifiques.

Comparaison avec les Fours à Atmosphère

Les fours à atmosphère fournissent également un environnement contrôlé et sans oxygène pour le traitement thermique. Cependant, ils n'ont pas le système de haute pression intégré.

Ils sont excellents pour prévenir l'oxydation pendant le frittage ou le recuit mais ne peuvent pas atteindre le même niveau de densification qu'une presse à chaud. Ils sont un choix approprié lorsque la densité n'est pas la principale préoccupation.

Comparaison avec les Fours à Moufle

Les fours à moufle sont des appareils plus simples qui isolent le matériau des éléments chauffants, empêchant la contamination directe par les sous-produits de combustion. Ils offrent une bonne uniformité de température pour le traitement thermique général.

Cependant, ils n'offrent aucun contrôle sur l'atmosphère (sauf si purgés avec un gaz) et n'offrent aucune capacité de pression. Ils conviennent mieux aux applications de base où la pureté atmosphérique et la densification ne sont pas critiques.

Le Principal Compromis : Coût et Complexité

Le principal inconvénient de la technologie des presses à chaud sous vide est son coût et sa complexité opérationnelle significatifs par rapport aux fours plus simples. Les systèmes nécessaires pour générer et maintenir un vide élevé, une pression élevée et une température élevée simultanément sont intrinsèquement sophistiqués et coûteux.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement des propriétés souhaitées de votre matériau final. Votre décision doit être dictée par le problème d'ingénierie spécifique que vous devez résoudre.

- Si votre objectif principal est d'atteindre une densité et une résistance mécanique maximales : Une presse à chaud sous vide est inégalée, car la combinaison de pression et de chaleur est essentielle pour éliminer la porosité.

- Si votre objectif principal est un traitement thermique de haute pureté sans densification : Un four sous vide standard ou un four à atmosphère contrôlée offre la protection nécessaire contre l'oxydation à un coût inférieur.

- Si votre objectif principal est le chauffage ou la calcination à usage général : Un four à moufle offre une solution fiable et économique lorsque le contrôle précis de l'atmosphère n'est pas une exigence.

En fin de compte, comprendre l'interaction unique de la chaleur, de la pression et du vide est la clé pour tirer parti de cette technologie pour l'innovation des matériaux de nouvelle génération.

Tableau récapitulatif :

| Aspect | Rôle dans la Transformation |

|---|---|

| Haute Température | Permet le frittage, la soudure par diffusion et les transformations de phase pour la liaison des matériaux et le contrôle de la structure. |

| Pression Uniaxiale | Force les particules à se rapprocher pour éliminer les vides, obtenant une densification quasi totale et une résistance mécanique améliorée. |

| Environnement sous Vide | Empêche l'oxydation et la décarburation, assurant une pureté élevée des matériaux pour les applications sensibles. |

| Avantages Clés | Densité, propriétés mécaniques et pureté supérieures par rapport aux méthodes conventionnelles. |

Libérez tout le potentiel de votre traitement des matériaux avec les fours de pressage à chaud sous vide avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions haute température sur mesure, y compris des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une densité, une pureté et des performances améliorées. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut transformer vos projets et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux