Le maintien d'un environnement sous vide poussé lors du pressage à chaud de composites laminés à base d'aluminium n'est pas une simple précaution ; c'est une exigence fondamentale pour atteindre l'intégrité structurelle.

Étant donné que l'aluminium et ses éléments d'alliage (comme le titane ou le magnésium) sont très réactifs, un niveau de vide d'environ 1 x 10^-2 Pa est nécessaire pour empêcher la formation immédiate de couches d'oxyde qui inhibent la liaison. De plus, le vide élimine activement les gaz piégés entre les couches du laminé, garantissant que le matériau atteigne une densité élevée et une résistance uniforme.

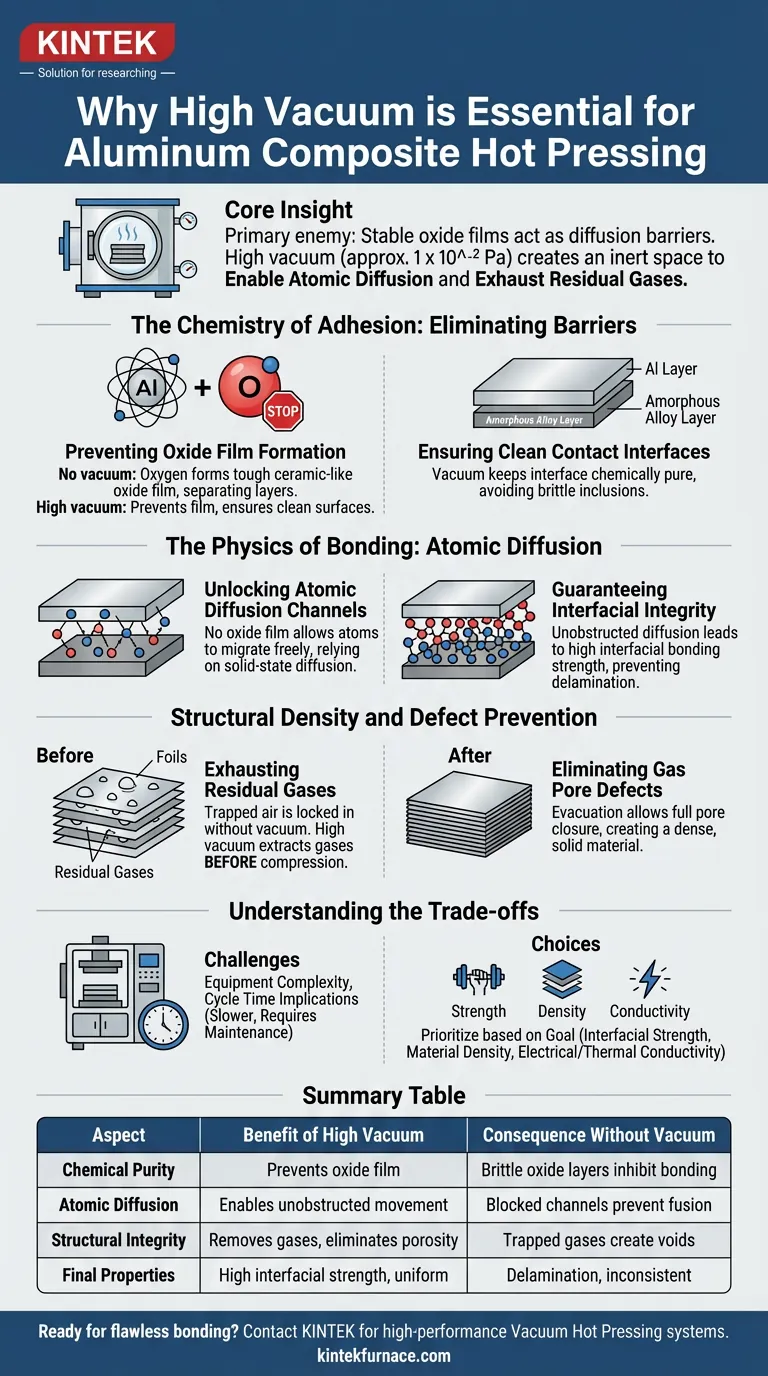

Idée clé

Le principal ennemi du pressage à chaud de l'aluminium est la formation de films d'oxyde stables qui agissent comme une barrière de diffusion. Un environnement sous vide poussé remplit une double fonction : il crée un espace chimiquement inerte pour permettre la diffusion atomique à travers les interfaces des couches et fournit la différence de pression nécessaire pour évacuer les gaz résiduels, empêchant ainsi les défauts de porosité.

La chimie de l'adhésion : éliminer les barrières

Prévenir la formation de films d'oxyde

L'aluminium est bien connu pour son oxydation rapide. Aux températures élevées requises pour le pressage à chaud, cette réactivité augmente considérablement.

Sans un vide poussé (spécifiquement autour de 1 x 10^-2 Pa), l'oxygène réagit avec les surfaces de la feuille d'aluminium pour former un film d'oxyde dur, semblable à de la céramique. Ce film sépare physiquement les couches, rendant la liaison impossible quelle que soit la pression appliquée.

Assurer des interfaces de contact propres

Pour qu'un composite agisse comme un matériau unique, l'interface entre les couches doit être chimiquement pure.

L'environnement sous vide garantit que l'interface de contact entre les couches d'alliage amorphe et les couches d'aluminium reste propre. En évitant la création d'inclusions d'oxyde fragiles, le processus préserve la résistance intrinsèque des matières premières.

La physique de la liaison : diffusion atomique

Ouvrir les canaux de diffusion atomique

La liaison dans les composites laminés repose sur la diffusion à l'état solide, c'est-à-dire le mouvement des atomes d'une couche vers le réseau cristallin de la couche adjacente.

Les films d'oxyde bloquent ces "canaux de diffusion élémentaires". En maintenant un vide poussé, vous supprimez ce blocage, permettant aux atomes de migrer librement à travers la frontière.

Garantir l'intégrité interfaciale

La résistance ultime du composite est définie par la qualité de la liaison entre les couches.

Lorsque la diffusion atomique n'est pas obstruée, les couches fusionnent au niveau moléculaire. Il en résulte une résistance de liaison interfaciale élevée, empêchant la délamination sous contrainte.

Densité structurelle et prévention des défauts

Évacuation des gaz résiduels

Lors de l'empilage de plusieurs feuilles de papier d'aluminium, des poches d'air et d'autres gaz sont inévitablement piégées entre les couches.

Si l'empilement est compressé sans vide, ces gaz restent enfermés à l'intérieur. Un environnement sous vide poussé extrait ces gaz résiduels *avant* que le matériau ne soit complètement compressé.

Éliminer les défauts de pores gazeux

Les gaz piégés entraînent une porosité (des vides) dans le composite final.

En évacuant ces gaz, le vide permet une fermeture complète des pores pendant la phase de pressage. Cela garantit que le matériau final est dense, solide et exempt de défauts de pores gazeux internes qui agiraient comme concentrateurs de contraintes.

Comprendre les compromis

Bien qu'un vide poussé soit essentiel pour la qualité, il introduit des défis opérationnels spécifiques qui doivent être gérés.

Complexité et maintenance des équipements

Atteindre et maintenir 1 x 10^-2 Pa nécessite des systèmes d'étanchéité et de pompage sophistiqués. Les fuites, même microscopiques, peuvent compromettre tout le lot en introduisant de l'oxygène à des températures critiques.

Implications du temps de cycle

La création d'un environnement sous vide poussé ajoute du temps au cycle de production. Les opérateurs doivent équilibrer le temps nécessaire pour mettre sous vide la chambre avec les objectifs de débit de production, bien que précipiter cette étape conduise invariablement à l'oxydation et à une mauvaise liaison.

Faire le bon choix pour votre objectif

Le niveau de contrôle du vide que vous exercez doit correspondre aux propriétés mécaniques spécifiques que vous souhaitez maximiser dans votre composite d'aluminium.

- Si votre objectif principal est la résistance interfaciale : Privilégiez la profondeur du vide (atteignant 1 x 10^-2 Pa ou mieux) pour garantir qu'aucune oxydation n'interfère avec la diffusion atomique.

- Si votre objectif principal est la densité du matériau : Privilégiez le moment de l'application du vide, en vous assurant que les gaz sont complètement évacués avant que la pression hydraulique maximale ne soit appliquée à l'empilement.

- Si votre objectif principal est la conductivité électrique/thermique : Assurez-vous que le système de vide est exempt de contaminants pour maintenir la pureté de l'interface, car les oxydes agissent comme des isolants.

L'environnement sous vide est l'outil invisible qui transforme un empilement de feuilles lâches en un composite unifié et performant.

Tableau récapitulatif :

| Aspect | Avantage du vide poussé | Conséquence sans vide |

|---|---|---|

| Pureté chimique | Empêche la formation de films d'oxyde sur les surfaces d'aluminium. | Les couches d'oxyde fragiles inhibent la liaison, entraînant des interfaces faibles. |

| Diffusion atomique | Permet le mouvement atomique sans obstruction à travers les frontières des couches. | Les canaux de diffusion bloqués empêchent la fusion au niveau moléculaire. |

| Intégrité structurelle | Élimine les gaz piégés pour éliminer la porosité et assurer une densité élevée. | Les gaz piégés créent des vides, agissant comme des concentrateurs de contraintes et réduisant la résistance. |

| Propriétés finales | Atteint une résistance interfaciale élevée et des propriétés matérielles uniformes. | Entraîne une délamination et des performances incohérentes sous contrainte. |

Prêt à obtenir une liaison parfaite dans vos composites d'aluminium ?

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de pressage à chaud sous vide performants, conçus pour créer et maintenir l'environnement de vide poussé précis essentiel à votre succès. Nos systèmes sont personnalisables pour répondre à vos besoins uniques en matière de matériaux et de production.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut vous aider à libérer des performances matérielles supérieures.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation d'une presse à vide pour le frittage de poudres métalliques et céramiques ? Atteindre une densité et une pureté supérieures

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Quelle est la valeur de traitement fondamentale d'un four de frittage par pressage à chaud sous vide ? Maîtriser la densité de l'alliage de magnésium AZ31

- Quel est l'avantage du contrôle de processus programmable multi-segments dans les fours de frittage par presse à chaud pour le nano-cuivre ?

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide dans la densification des céramiques Cr2AlC ?

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels sont les avantages techniques du pressage à chaud rapide pour Sn-Ag-Bi-Se-Te/MWCNT ? Atteindre une densité de 98 %+ en 15 minutes

- Quels sont les avantages uniques des systèmes de frittage par plasma d'étincelles (SPS) pour le carbure de silicium ? Maximiser les performances du SiC