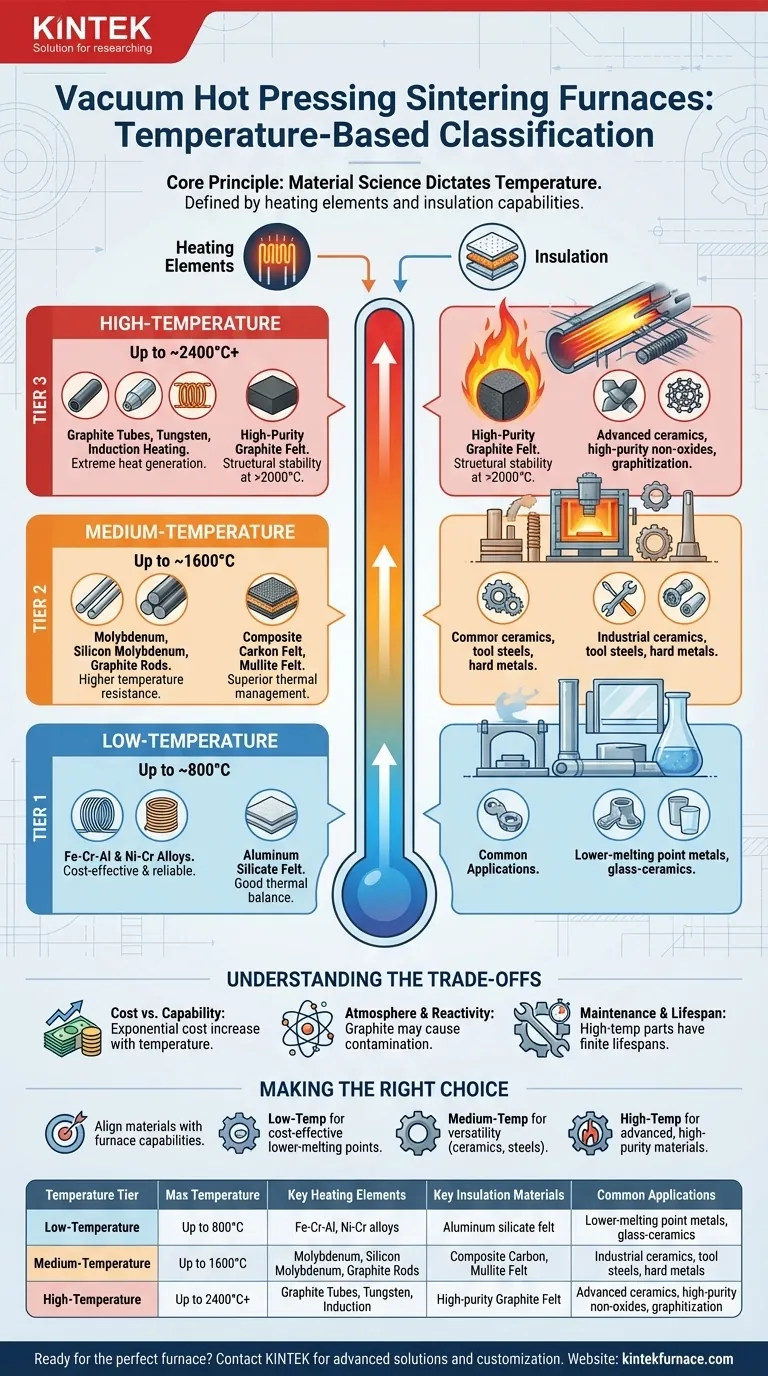

Fondamentalement, un four de frittage par pressage à chaud sous vide est classifié en trois niveaux fonctionnels basés sur sa température de fonctionnement maximale. Ces catégories sont généralement définies comme basse température (jusqu'à 800°C), moyenne température (jusqu'à 1600°C) et haute température (jusqu'à 2400°C ou plus). Cette classification n'est pas arbitraire ; elle est la conséquence directe de la science des matériaux qui régit les composants les plus critiques du four.

La plage de température d'une presse à chaud sous vide est fondamentalement déterminée par les matériaux utilisés pour ses éléments chauffants et son isolation. À mesure que la température cible augmente, les matériaux nécessaires pour générer et contenir cette chaleur deviennent progressivement plus spécialisés, complexes et coûteux.

Le Principe de Base : La Science des Matériaux Dictate la Température

Comprendre la classification par température de ces fours est moins une question de mémorisation de chiffres qu'une compréhension des limites physiques des matériaux utilisés pour les construire. Un four ne peut pas fonctionner à une température qui détruirait ses propres composants essentiels.

Les Deux Composants Critiques

La conception entière repose sur deux pièces : les éléments chauffants, qui génèrent l'énergie thermique, et l'isolation, qui la contient. Le choix des matériaux pour ces deux composants dicte la température de fonctionnement sûre maximale du four.

Répartition des Niveaux de Température

Chaque niveau de température représente un changement significatif dans la technologie des matériaux requise pour un fonctionnement stable et fiable dans un environnement sous vide.

Fours Basse Température (Jusqu'à ~800°C)

Ce niveau est conçu pour les processus impliquant des matériaux ayant des points de fusion ou de frittage plus bas.

- Éléments Chauffants : Les bêtes de somme ici sont des alliages résistifs courants comme les fils de fer-chrome-aluminium (Fe-Cr-Al) ou de nickel-chrome (Ni-Cr). Ils sont rentables et fiables dans leur plage de température.

- Isolation : Le feutre de silicate d'aluminium haute température est généralement suffisant pour contenir la chaleur générée, offrant un excellent équilibre entre performance thermique et coût.

Fours Moyenne Température (Jusqu'à ~1600°C)

C'est la plage la plus courante pour le frittage d'une grande variété de céramiques et de métaux industriels. Les exigences en matière de matériaux font un pas significatif vers le haut.

- Éléments Chauffants : Pour atteindre 1600°C, les fours doivent utiliser des matériaux plus robustes comme le molybdène métallique, les tiges de silicium-molybdène, les tiges de carbure de silicium ou les tiges de graphite. Ceux-ci peuvent résister à des températures beaucoup plus élevées avant de se dégrader.

- Isolation : Les feutres de silicate standard ne sont plus viables. Au lieu de cela, ces fours s'appuient sur des isolants supérieurs comme le feutre composite de carbone, le feutre de mullite ou le feutre de graphite pour gérer la chaleur intense.

Fours Haute Température (Jusqu'à ~2400°C et Plus)

Ce niveau est réservé au traitement des matériaux avancés où des températures extrêmes sont requises. L'ingénierie et la science des matériaux sont à leur niveau le plus exigeant.

- Méthodes de Chauffage : Les tiges résistives traditionnelles sont souvent insuffisantes. Ces fours utilisent des tubes de graphite, des éléments en tungstène pur, ou le chauffage par induction sans contact. Le chauffage par induction utilise des champs électromagnétiques pour chauffer directement le matériau conducteur ou un support en graphite, contournant les limites des éléments conventionnels.

- Isolation : À ces températures, le feutre de graphite de haute pureté est la norme de l'industrie. C'est l'un des rares matériaux qui reste structurellement stable et offre une isolation efficace sous vide à des températures dépassant 2000°C.

Comprendre les Compromis

Choisir un four n'est pas simplement choisir la température la plus élevée. Chaque niveau comporte des compromis critiques qui affectent le coût, l'entretien et l'adéquation au processus.

Coût vs. Capacité

La relation entre la température et le coût est exponentielle. Les matériaux exotiques requis pour le fonctionnement à haute température — comme le tungstène et le graphite de haute pureté — sont considérablement plus chers que les alliages utilisés dans les fours basse température. La complexité de l'alimentation électrique et des systèmes de contrôle augmente également considérablement.

Atmosphère et Réactivité

Le matériau de l'élément chauffant n'est pas inerte. Dans l'environnement sous vide, il peut interagir avec le matériau en cours de traitement (la « pièce à usiner »). Les éléments en graphite, par exemple, sont excellents pour les atmosphères neutres en carbone ou réductrices, mais peuvent provoquer une contamination par le carbone dans les matériaux très sensibles.

Entretien et Durée de Vie

Les composants haute température ont une durée de vie limitée. Les éléments en tungstène peuvent devenir cassants, et les composants en graphite peuvent se dégrader avec le temps, surtout s'ils sont exposés à des traces d'oxygène. Le coût et les temps d'arrêt associés au remplacement de ces pièces sont une considération opérationnelle majeure.

Faire le Bon Choix pour Votre Objectif

Votre choix de four doit être guidé par les exigences spécifiques des matériaux que vous avez l'intention de traiter.

- Si votre objectif principal est le frittage de métaux à point de fusion plus bas ou de certaines vitrocéramiques : Un four basse température (jusqu'à 800°C) offre la solution la plus économique et la plus fiable.

- Si votre objectif principal est le traitement de la plupart des céramiques industrielles, des aciers à outils ou des métaux durs : Un four moyenne température (jusqu'à 1600°C) offre la polyvalence et la performance nécessaires pour une large gamme d'applications.

- Si votre objectif principal est le développement de céramiques avancées, de non-oxydes de haute pureté ou l'exécution de graphitisation : Un four haute température (2400°C+) est essentiel, mais vous devez prévoir des coûts d'acquisition et d'exploitation plus élevés.

En fin de compte, le choix du bon four consiste à aligner la science des matériaux de votre processus avec la science des matériaux de l'équipement lui-même.

Tableau Récapitulatif :

| Niveau de Température | Température Maximale | Principaux Éléments Chauffants | Matériaux d'Isolation Principaux | Applications Courantes |

|---|---|---|---|---|

| Basse Température | Jusqu'à 800°C | Alliages Fe-Cr-Al, Ni-Cr | Feutre d'aluminium silicate | Métaux à point de fusion plus bas, vitrocéramiques |

| Moyenne Température | Jusqu'à 1600°C | Molybdène, tiges de silicium-molybdène, tiges de graphite | Feutre composite de carbone, feutre de mullite | Céramiques industrielles, aciers à outils, métaux durs |

| Haute Température | Jusqu'à 2400°C+ | Tubes de graphite, éléments en tungstène, chauffage par induction | Feutre de graphite de haute pureté | Céramiques avancées, non-oxydes de haute pureté, graphitisation |

Prêt à trouver le four de frittage par pressage à chaud sous vide parfait pour votre laboratoire ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours Muflier, Tubes, Rotatifs, Sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre traitement des matériaux !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure