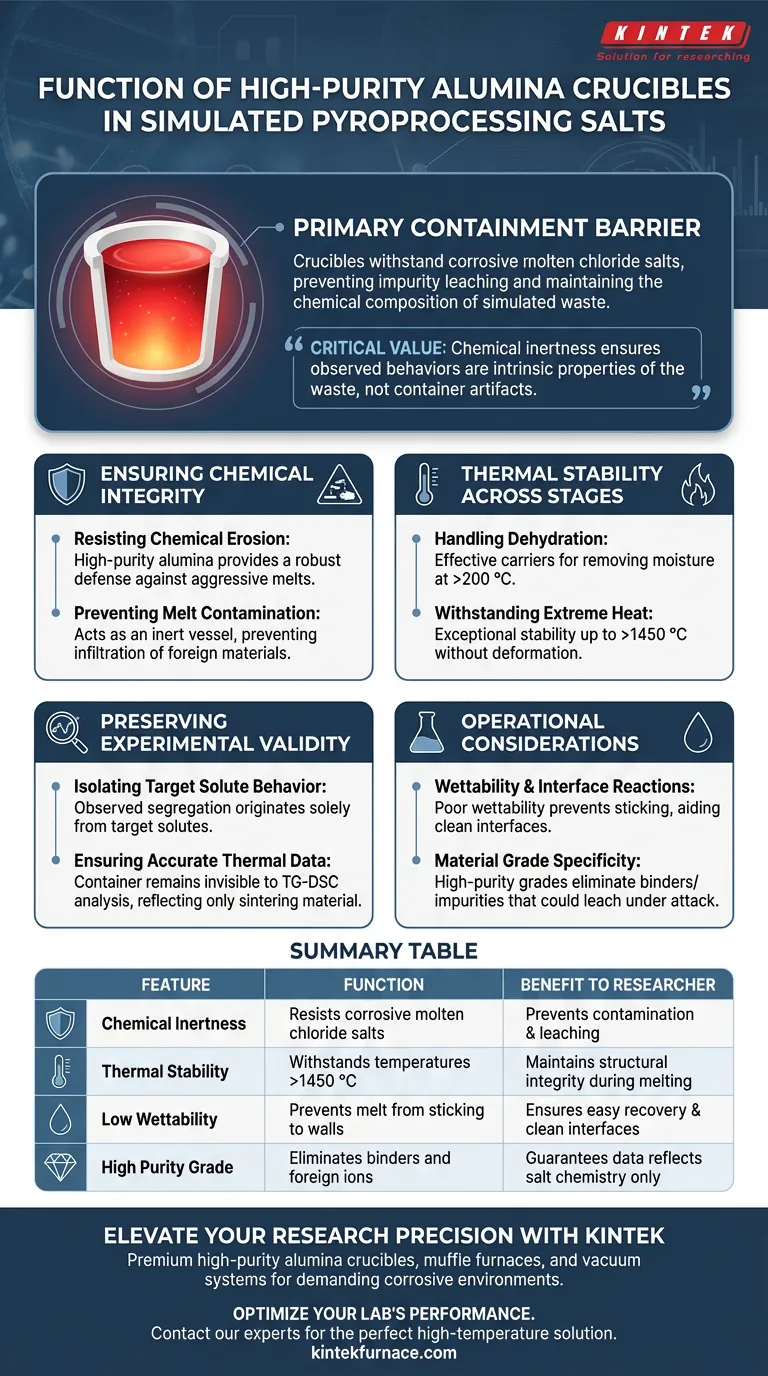

Les creusets en alumine de haute pureté servent de barrière de confinement primaire contre la contamination dans les conditions sévères de la recherche en pyrométallurgie. Leur fonction fondamentale est de résister à la nature corrosive des sels de chlorure fondus tout en empêchant la lixiviation d'ions impurs dans le mélange, garantissant que la composition chimique du déchet simulé reste inchangée.

La valeur critique de l'alumine de haute pureté réside dans son inertie chimique ; elle garantit que tout comportement physique observé ou toute ségrégation dans le bain sont des propriétés intrinsèques de la forme du déchet elle-même, plutôt que des artefacts causés par une réaction avec le conteneur.

Assurer l'intégrité chimique dans les environnements corrosifs

Résistance à l'érosion chimique

Les sels fondus, en particulier les mélanges de chlorures utilisés en pyrométallurgie, sont des agents très corrosifs.

L'alumine de haute pureté offre une défense robuste contre cette érosion chimique. Elle empêche le bain agressif de ronger les parois du creuset, ce qui est essentiel pour maintenir le confinement physique lors d'un chauffage prolongé.

Prévenir la contamination du bain

La validité d'une expérience de déchet simulé dépend entièrement de la pureté.

Si un creuset se dégrade, il libère des ions impurs dans le bain. L'alumine de haute pureté agit comme un récipient inerte, empêchant l'infiltration de matériaux étrangers qui modifieraient la ligne de base chimique du sel simulé.

Stabilité thermique à travers les étapes de traitement

Manipulation de la déshydratation et de la purification

Avant la fusion, les sels hygroscopiques (tels que le mélange Magnak) doivent être déshydratés pour éliminer l'humidité.

Les creusets en alumine sont des supports efficaces lors de cette étape initiale, protégeant les matières premières pendant la déshydratation à des températures supérieures à 200 °C. Cela empêche les sels de réagir avec l'atmosphère extérieure pendant que l'humidité est purgée.

Résistance à la chaleur extrême

Les phases de fusion et de frittage de la pyrométallurgie nécessitent des températures bien au-delà du point de déshydratation.

Les creusets en alumine offrent une stabilité thermique exceptionnelle, capables de résister à des températures supérieures à 1450 °C. Cela garantit que le récipient conserve son intégrité structurelle sans ramollir ni se déformer pendant les phases de préparation à haute température.

Préservation de la validité expérimentale

Isolation du comportement du soluté cible

Dans la recherche en pyrométallurgie, les scientifiques recherchent souvent des "comportements de ségrégation" spécifiques, c'est-à-dire comment les éléments se séparent ou se déplacent dans le sel.

Étant donné que l'alumine est chimiquement inerte, elle garantit que ces comportements observés proviennent uniquement des solutés cibles. Il n'y a aucune interférence de la paroi du conteneur pour fausser les données.

Assurer des données thermiques précises

Lors de l'exécution d'analyses thermiques telles que la calorimétrie différentielle à balayage thermogravimétrique (TG-DSC), le conteneur doit être invisible pour les données.

La stabilité de l'alumine garantit que les changements de chaleur enregistrés reflètent le matériau de frittage lui-même. Elle empêche les lectures erronées qui pourraient découler de réactions entre le conteneur et l'échantillon.

Considérations opérationnelles et compromis

Mouillabilité et réactions d'interface

Bien que généralement inerte, l'interaction entre le bain et la paroi du creuset est une variable critique.

L'alumine présente généralement une faible mouillabilité, ce qui est avantageux car cela empêche le bain de coller ou de remonter le long des parois. Cependant, les chercheurs doivent vérifier que cette propriété de non-mouillage correspond à leur mélange de sels spécifique pour s'assurer que les réactions se produisent uniquement là où elles sont prévues (par exemple, à des interfaces expérimentales spécifiques).

Spécificité de la qualité du matériau

Toute l'alumine n'est pas créée égale.

Pour ces applications spécifiques, les qualités de haute pureté sont non négociables. L'alumine de qualité inférieure peut contenir des liants ou des impuretés qui pourraient se lixivier sous l'attaque des chlorures fondus, annulant les avantages du matériau.

Faire le bon choix pour votre objectif

Pour maximiser la fiabilité de vos données de pyrométallurgie simulées, sélectionnez votre creuset en fonction de vos besoins analytiques spécifiques :

- Si votre objectif principal est l'étude de la ségrégation chimique : Privilégiez l'alumine de haute pureté pour garantir que la séparation des éléments résulte de la chimie du sel, et non de la lixiviation du conteneur.

- Si votre objectif principal est l'analyse thermique (TG-DSC) : Fiez-vous à la stabilité thermique de l'alumine pour éviter le bruit de fond ou les pics de réaction du matériau du conteneur.

- Si votre objectif principal est l'élimination de l'humidité : Utilisez ces creusets comme support stable pour les processus de déshydratation >200 °C afin d'éviter la contamination atmosphérique.

En fin de compte, le creuset en alumine de haute pureté agit comme un garant silencieux de la vérité, garantissant que vos données reflètent la chimie du sel plutôt que les limitations du matériel.

Tableau récapitulatif :

| Caractéristique | Fonction en pyrométallurgie | Avantage pour le chercheur |

|---|---|---|

| Inertie chimique | Résiste aux sels de chlorure corrosifs fondus | Prévient la contamination du bain et la lixiviation |

| Stabilité thermique | Résiste à des températures >1450 °C | Maintient l'intégrité structurelle pendant la fusion |

| Faible mouillabilité | Empêche le bain de coller aux parois | Assure une récupération facile de l'échantillon et des interfaces propres |

| Grade de haute pureté | Élimine les liants et les ions étrangers | Garantit que les données reflètent uniquement la chimie du sel |

Élevez la précision de votre recherche avec KINTEK

Ne laissez pas la contamination du conteneur compromettre l'intégrité de votre expérience. Soutenu par une R&D et une fabrication expertes, KINTEK propose des creusets en alumine de haute pureté, des fours à moufle et des systèmes de vide de première qualité, conçus pour résister aux environnements corrosifs les plus exigeants. Que vous réalisiez des études de ségrégation chimique ou des analyses thermiques à haute température, nos solutions de laboratoire personnalisables fournissent la stabilité thermique et l'inertie chimique dont votre projet a besoin.

Prêt à optimiser les performances de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution haute température idéale pour vos besoins uniques.

Guide Visuel

Références

- Alex Scrimshire, Paul A. Bingham. Benchtop Zone Refinement of Simulated Future Spent Nuclear Fuel Pyroprocessing Waste. DOI: 10.3390/ma17081781

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four de séchage sous vide industriel dans la préparation de catalyseurs Si-RuO2 ? Assurer l'uniformité.

- Quel rôle joue un moule en graphite de haute pureté lors du processus de frittage SPS de l'Al2O3-TiC ? Optimiser l'efficacité du processus

- Quel est le but principal de l'utilisation d'une ampoule sous vide en quartz de haute pureté ? Obtenir une croissance cristalline de WSe2 de haute qualité

- Quel est le but d'une chemise de refroidissement à eau dans un réacteur de craquage du méthane ? Prévenir les blocages et les dommages thermiques

- Comment une presse hydraulique de laboratoire de haute précision assure-t-elle la cohérence structurelle ? Maîtriser les corps verts en céramique

- Pourquoi un four de séchage à air pulsé de paillasse est-il préféré pour les nanomatériaux à base de microalgues ? Améliorer la qualité de la poudre

- Quelle est la fonction des enveloppes en quartz scellées sous vide dans l'encapsulation d'échantillons ? Assurer la pureté dans la synthèse des matériaux

- Pourquoi une presse hydraulique de laboratoire de précision est-elle nécessaire pour les batteries à base de sulfures ? Atteindre une conductivité ionique critique