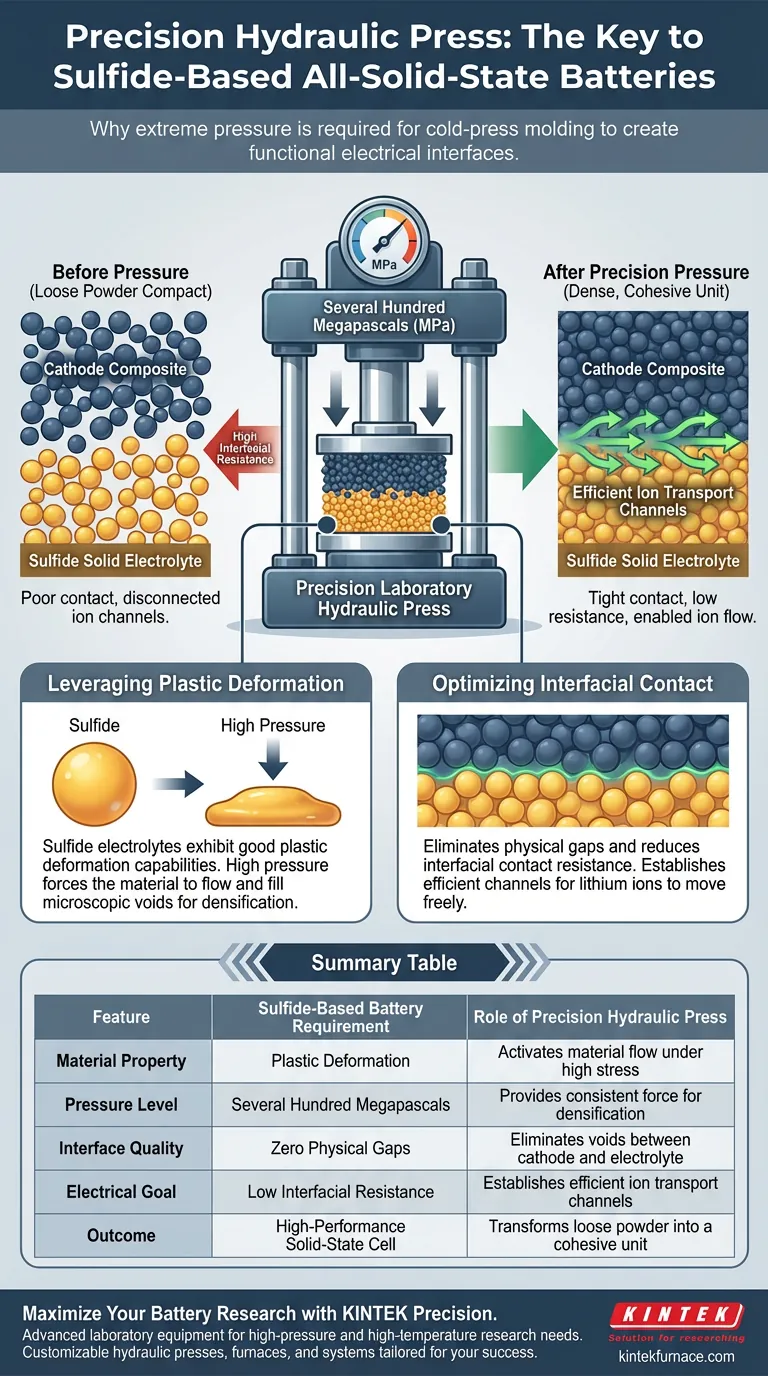

Une presse hydraulique de laboratoire de précision est requise car les batteries solides à base de sulfures dépendent d'une pression extrême pour créer des interfaces électriques fonctionnelles. Contrairement aux électrolytes liquides qui mouillent naturellement les surfaces, les électrolytes à base de sulfures doivent être forcés mécaniquement à prendre forme. En appliquant des pressions de plusieurs centaines de mégapascals, la presse exploite les capacités de déformation plastique du matériau pour fusionner le composite cathodique et l'électrolyte solide en une seule unité cohérente.

Les performances d'une batterie à base de sulfures sont dictées par la qualité du contact entre ses couches. Sans la haute pression d'une presse hydraulique pour induire une déformation plastique, vous ne pouvez pas minimiser la résistance interfaciale ni établir les canaux nécessaires au transport ionique.

Exploiter la déformation plastique

La propriété unique des électrolytes à base de sulfures

Les électrolytes à base de sulfures sont chimiquement distincts car ils présentent de bonnes capacités de déformation plastique. Cela signifie que le matériau peut changer de forme de manière permanente sous contrainte sans se rompre.

La nécessité d'une haute pression

Pour activer cette propriété, une force importante est nécessaire. Une presse hydraulique de laboratoire est essentielle car elle peut générer de manière constante des pressions de plusieurs centaines de mégapascals.

Moulage du composite

Cette pression ne sert pas seulement à façonner ; elle sert à densifier. La presse force le matériau solide à s'écouler et à remplir les vides microscopiques, créant ainsi une pastille dense plutôt qu'un compact de poudre lâche.

Optimisation du contact inter facial

Élimination des espaces physiques

La fonction principale du processus de pressage à froid est d'assurer un contact physique étroit. Cela doit être réalisé spécifiquement entre le composite cathodique et la couche d'électrolyte solide.

Réduction de la résistance de contact

Tout espace entre ces couches agit comme une barrière au flux d'énergie. En éliminant ces espaces par moulage sous haute pression, vous réduisez considérablement la résistance de contact inter facial.

Permettre le flux d'ions

Une faible résistance est une condition préalable au fonctionnement de la batterie. Le contact étroit permet d'établir des canaux de transport ionique efficaces, permettant aux ions lithium de se déplacer librement entre la cathode et l'électrolyte.

Comprendre les compromis

Le risque d'une pression insuffisante

Si une presse ne peut pas atteindre les centaines de mégapascals requis, le matériau sulfure ne se déformera pas suffisamment. Il en résulte un mauvais contact physique et une résistance interne élevée.

La conséquence d'un mauvais moulage

Sans un pressage à froid suffisant, les canaux de transport ionique resteront déconnectés. Cela rend la batterie inefficace ou totalement non fonctionnelle, quelle que soit la qualité chimique des matériaux utilisés.

Faire le bon choix pour votre objectif

Pour maximiser les performances des batteries toutes solides à base de sulfures, appliquez les principes suivants :

- Si votre objectif principal est de minimiser la résistance : Assurez-vous que votre presse hydraulique peut supporter des pressions de plusieurs centaines de mégapascals pour densifier complètement l'interface.

- Si votre objectif principal est l'efficacité des matériaux : Tirez parti des propriétés de déformation plastique des sulfures pour créer un contact étroit sans avoir besoin de frittage à haute température.

La presse hydraulique n'est pas seulement un outil de fabrication ; c'est l'élément essentiel qui permet le transport ionique dans la chimie des solides.

Tableau récapitulatif :

| Caractéristique | Exigence de la batterie à base de sulfures | Rôle de la presse hydraulique de précision |

|---|---|---|

| Propriété du matériau | Déformation plastique | Active le flux de matière sous contrainte élevée |

| Niveau de pression | Plusieurs centaines de mégapascals | Fournit une force constante pour la densification |

| Qualité de l'interface | Aucun espace physique | Élimine les vides entre la cathode et l'électrolyte |

| Objectif électrique | Faible résistance inter faciale | Établit des canaux de transport ionique efficaces |

| Résultat | Cellule solide haute performance | Transforme la poudre lâche en une unité cohérente |

Maximisez votre recherche sur les batteries avec KINTEK Precision

Les batteries toutes solides à base de sulfures haute performance exigent plus que de la chimie : elles nécessitent une précision mécanique. KINTEK fournit l'équipement de laboratoire avancé nécessaire pour combler le fossé entre le potentiel du matériau et les performances fonctionnelles.

Soutenue par la R&D et la fabrication expertes, KINTEK propose des presses hydrauliques, des fours muffles, tubulaires, rotatifs, sous vide et des systèmes CVD personnalisables, adaptés à vos besoins spécifiques en matière de recherche sous haute pression et haute température. Que vous cherchiez à minimiser la résistance inter faciale ou à optimiser la densification des matériaux, nos outils garantissent que votre recherche est soutenue par les normes de fiabilité les plus élevées.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours ou presses personnalisés !

Guide Visuel

Références

- Leonhard Karger, Torsten Brezesinski. Protective Nanosheet Coatings for Thiophosphate‐Based All‐Solid‐State Batteries. DOI: 10.1002/admi.202301067

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles propriétés de résistance chimique doivent être vérifiées pour les tubes de four en céramique d'alumine ? Assurer une durabilité à haute température

- Pourquoi les creusets en alumine ou en céramique sont-ils sélectionnés pour le pérovskite KCdCl3 ? Assurer une grande pureté et une stabilité thermique

- Quel est le but principal d'un four de séchage par soufflage de paillasse ? Optimiser la préparation de la céramique de titanate de baryum

- Comment une pompe à vide de haute précision réduit-elle les températures de réaction dans l'extraction du zinc ? Optimisez votre efficacité énergétique

- Comment le choix entre creusets en alumine et en graphite affecte-t-il la fusion Al-Si ? Guide expert sur l'intégrité des données

- Pourquoi des bougies filtrantes en microfibres à l'échelle micrométrique sont-elles utilisées pour traiter les gaz de combustion condensés dans les systèmes de pyrolyse ?

- Quel rôle jouent les thermocouples de contact lors des expériences de recuit à haute température de l'acier au silicium orienté ?

- Quels sont les principaux avantages de l'utilisation des tubes en quartz dans les applications à haute température ? Obtenez une stabilité thermique et une pureté inégalées