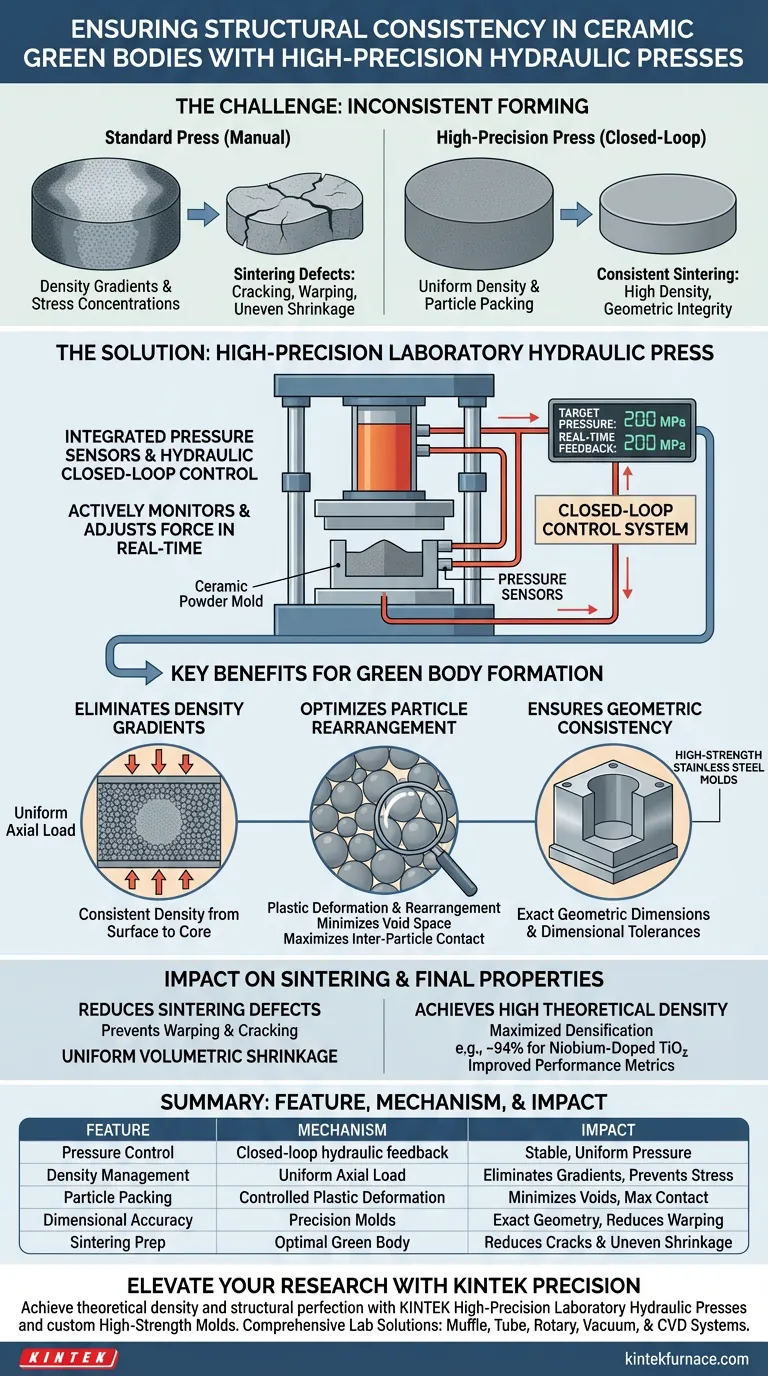

Les presses hydrauliques de laboratoire de haute précision assurent la cohérence structurelle en intégrant des capteurs de pression à haute sensibilité avec un système de contrôle hydraulique en boucle fermée. Cette technologie surveille et ajuste activement la force en temps réel pour fournir des charges de pression extrêmement stables et uniformes tout au long du processus de formage. En assurant une distribution précise de la pression, la presse force les particules de poudre à se réorganiser complètement et à se tasser étroitement, éliminant ainsi efficacement les gradients de densité internes et les concentrations de contraintes localisées.

En obtenant un tassement optimal des particules et en éliminant les variations de densité à l'état « vert », le pressage de haute précision réduit considérablement le risque de déformation, de fissuration et de retrait inégal lors de l'étape ultérieure de frittage à haute température.

La mécanique du contrôle de la pression

Le système en boucle fermée

La principale différence d'une presse de haute précision est son système de contrôle en boucle fermée. Contrairement aux presses manuelles standard, ce système utilise les retours des capteurs de pression sensibles pour réguler automatiquement la force hydraulique.

Cela garantit que la charge appliquée reste constante et précise, quelles que soient les légères variations du fluide hydraulique ou de la résistance mécanique.

Élimination des gradients de densité

Une pression incohérente entraîne des gradients de densité — des zones où la poudre est plus tassée à certains endroits qu'à d'autres. Une presse de haute précision atténue cela en appliquant une charge axiale uniforme.

Cette uniformité garantit que la densité est constante de la surface au cœur du corps vert.

Optimisation de la réorganisation des particules

L'application de charges stables de plusieurs tonnes force les particules de poudre en vrac à subir une déformation plastique et une réorganisation.

Cette compression mécanique minimise l'espace vide et maximise le contact interparticulaire. Ceci est physiquement essentiel pour créer un solide cohérent à partir de nanopoudres ou de matériaux composites en vrac.

Le rôle de l'outillage et de la géométrie

Interaction avec les moules de précision

La presse ne fonctionne pas isolément ; elle nécessite des moules en acier inoxydable haute résistance résistants à la pression.

Alors que la presse fournit la force précise (atteignant souvent des centaines de mégapascals), le moule rigide assure que le matériau est confiné sans déformation latérale.

Cohérence géométrique

En combinant une force axiale précise avec un outillage rigide, le système produit des corps verts avec des dimensions géométriques exactes.

Par exemple, le maintien de diamètres et d'épaisseurs spécifiques (par exemple, 13 mm x 3 mm) est essentiel pour la répétabilité dans les étapes de traitement ultérieures telles que le pressage isostatique à chaud (HIP).

Impact sur le frittage et les propriétés finales

Réduction des défauts de frittage

La cohérence structurelle obtenue lors du pressage est la principale défense contre le voile et la fissuration pendant le frittage.

Si un corps vert a une densité inégale, il se rétractera de manière inégale lorsqu'il sera chauffé. Un corps vert uniforme favorise un retrait volumétrique uniforme.

Atteinte de la densité théorique

Un tassement initial correct est une condition préalable à une densité finale élevée. Pour des matériaux tels que le dioxyde de titane dopé au niobium, un pressage uniforme permet au produit final d'atteindre des pourcentages élevés (par exemple, 94 %) de densité théorique.

Cette densification est directement liée à la précision des métriques de performance ultérieures, telles que les mesures électriques.

Comprendre les compromis

La limite du pressage axial

Bien que les presses de haute précision offrent un excellent contrôle, elles appliquent généralement une pression uniaxiale (pression d'une seule direction).

Même avec un contrôle avancé, le frottement entre la poudre et les parois du moule peut créer de légères variations de densité dans des pièces très hautes ou complexes.

Fiabilité du moule

La précision de la presse dépend entièrement de la qualité du moule.

Si le moule ne peut pas supporter les pressions axiales massives sans déformation élastique, le système de contrôle actif de la presse ne peut pas compenser les imprécisions géométriques résultantes.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'une presse hydraulique de haute précision, alignez vos paramètres de processus sur vos résultats spécifiques :

- Si votre objectif principal est la prévention des défauts : Privilégiez la stabilité du contrôle en boucle fermée pour éliminer les concentrations de contraintes qui conduisent à des fissures pendant le chauffage.

- Si votre objectif principal est une densité de frittage élevée : Assurez-vous que la presse peut fournir une pression suffisamment élevée (centaines de MPa) pour forcer une déformation plastique maximale des particules.

- Si votre objectif principal est la précision géométrique : Associez la presse hydraulique à des moules en acier inoxydable haute résistance et indéformables pour maintenir des tolérances dimensionnelles strictes.

La précision à l'état vert est la seule variable la plus contrôlable pour assurer le succès du produit céramique final.

Tableau récapitulatif :

| Caractéristique | Mécanisme de presse de haute précision | Impact sur la qualité de la céramique |

|---|---|---|

| Contrôle de la pression | Rétroaction hydraulique en boucle fermée avec des capteurs sensibles | Assure une pression ultra-stable et uniforme ainsi que la répétabilité. |

| Gestion de la densité | Application d'une charge axiale uniforme | Élimine les gradients de densité et prévient les contraintes internes. |

| Tassement des particules | Déformation plastique contrôlée de la poudre | Minimise l'espace vide et maximise le contact interparticulaire. |

| Précision dimensionnelle | Interaction avec des moules en acier inoxydable haute résistance | Produit des dimensions géométriques exactes pour réduire le voile. |

| Préparation au frittage | Formation optimale du corps vert | Réduit considérablement la fissuration et le retrait inégal pendant la cuisson. |

Élevez votre recherche de matériaux avec la précision KINTEK

La cohérence à l'état « vert » est le fondement d'une performance céramique sans faille. Soutenu par une R&D et une fabrication expertes, KINTEK propose des presses hydrauliques de laboratoire de haute précision et des moules haute résistance conçus pour éliminer les variations de densité et les défauts de frittage. Notre gamme complète d'équipements de laboratoire haute température — y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD — est entièrement personnalisable pour répondre à vos exigences uniques en matière de science des matériaux.

Prêt à atteindre la densité théorique et la perfection structurelle ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel rôle jouent les pompes et les chambres à vide dans le test sous pression réduite ? Maîtriser le contrôle qualité de l'aluminium

- Quelle est l'importance de l'utilisation de thermocouples de type K soudés par points dans le traitement thermique de l'acier DP ? Maîtriser la précision thermique

- Quelle est l'importance de l'utilisation de billes en céramique de différents diamètres ? Optimiser le débit et la filtration du réacteur

- Pourquoi utilise-t-on des billes dures en alliage de carbure de tungstène pour le fraisage SSBSN ? Assurer la pureté avec des médias résistants à l'usure

- Quel rôle les régulateurs de débit massique jouent-ils dans la gazéification ? Obtenez un contrôle précis de l'atmosphère dans les fours de laboratoire

- Quel rôle un débitmètre massique de haute précision joue-t-il dans l'évaluation de la sélectivité gazeuse des capteurs de sulfure de gallium ?

- Quel est l'avantage de la pompe à vide multifonctionnelle à eau circulante, étant une machine à usages multiples ? Simplifiez le travail de laboratoire efficacement