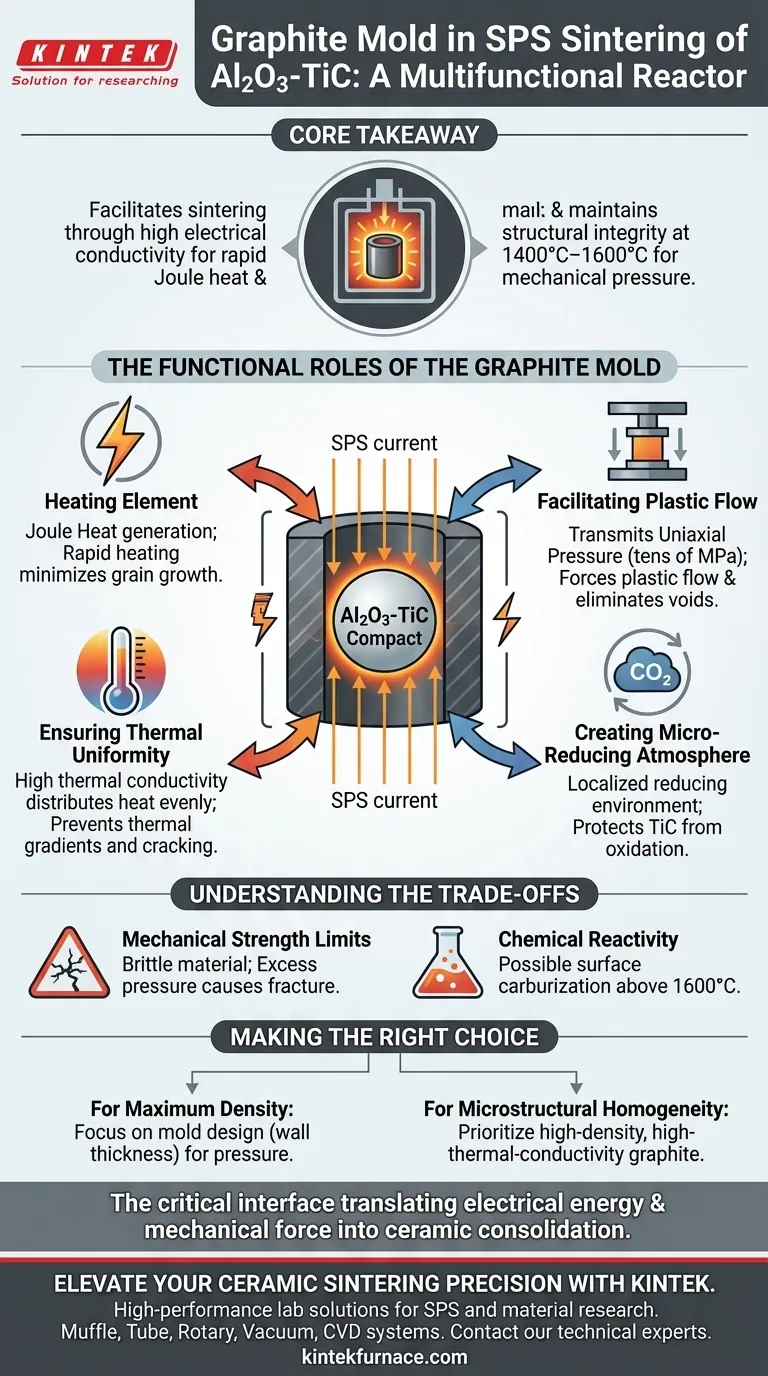

Dans le frittage par plasma d'étincelles (SPS) des composites Al2O3-TiC, le moule en graphite de haute pureté sert de réacteur multifonctionnel plutôt que de simple récipient passif. Il agit simultanément comme matrice mécanique pour le façonnage de la poudre, comme piston physique pour la transmission de la pression axiale, et comme élément chauffant résistif actif qui génère l'énergie thermique nécessaire à la densification.

Point clé à retenir Le moule en graphite facilite le frittage de l'Al2O3-TiC en exploitant sa haute conductivité électrique pour générer rapidement de la chaleur par effet Joule, tout en maintenant une intégrité structurelle suffisante à des températures extrêmes (1400°C–1600°C) pour transmettre la pression mécanique nécessaire à la déformation plastique et à la diffusion des particules.

Les rôles fonctionnels du moule en graphite

1. Le moule comme élément chauffant

Dans le frittage conventionnel, la chaleur est appliquée de l'extérieur. En SPS, le moule en graphite fait partie du circuit électrique.

Comme le moule possède une haute conductivité électrique, le courant élevé utilisé en SPS circule directement à travers les parois du moule.

Cette résistance génère rapidement et directement de la chaleur par effet Joule autour de la poudre d'Al2O3-TiC. Cela permet des vitesses de chauffage rapides qui minimisent la croissance des grains, un facteur critique pour maintenir les propriétés mécaniques du composite céramique final.

2. Faciliter la déformation plastique par la pression

Les composites Al2O3-TiC nécessitent une force mécanique importante pour atteindre une densité complète. Le moule en graphite sert de récipient qui applique cette force.

Il transmet une pression uniaxiale — atteignant souvent des dizaines de mégapascals — directement au compact de poudre.

La résistance mécanique du moule à haute température garantit qu'il ne se déforme pas sous cette charge, forçant les particules de céramique à subir une déformation plastique. Ce réarrangement physique aide à éliminer les vides et favorise la diffusion entre les particules.

3. Assurer l'uniformité thermique

Obtenir une microstructure homogène dans les céramiques nécessite une distribution uniforme de la température.

Le graphite de haute résistance possède une excellente conductivité thermique. Alors que le moule génère de la chaleur, il la distribue également uniformément sur la surface de l'échantillon.

Cela évite les gradients thermiques qui pourraient entraîner des fissures ou une densification inégale dans l'ébauche d'outil Al2O3-TiC finale.

4. Créer une micro-atmosphère réductrice

Le graphite réagit naturellement avec l'oxygène résiduel à haute température pour créer un environnement réducteur localisé (CO/CO2).

Pour le frittage de l'Al2O3-TiC, cela est bénéfique. Cela aide à protéger les composants céramiques — en particulier le carbure de titane (TiC) — de l'oxydation pendant les phases à haute température du processus.

Comprendre les compromis

Bien que le graphite de haute pureté soit la norme pour le SPS, il introduit des limitations spécifiques qui doivent être gérées pour assurer le succès.

Limites de résistance mécanique

Malgré sa résilience à haute température, le graphite est cassant. Si la pression axiale dépasse la limite de résistance à la compression du matériau, le moule se fracturera de manière catastrophique.

Cela fixe une limite supérieure stricte à la pression maximale que vous pouvez appliquer à l'échantillon d'Al2O3-TiC, ce qui limite effectivement la densité théorique maximale réalisable par la seule pression.

Réactivité chimique

Bien que l'atmosphère réductrice soit généralement utile, le graphite peut réagir avec certains matériaux à des températures extrêmes.

Bien que l'Al2O3-TiC soit relativement stable dans le graphite, un contact direct à des températures supérieures à 1600°C peut parfois entraîner une carburation de surface ou des réactions d'interface indésirables, nécessitant un usinage ou un meulage post-process.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du moule en graphite lors du processus de frittage de l'Al2O3-TiC, alignez vos paramètres opérationnels avec les capacités du moule.

- Si votre objectif principal est la densité maximale : Assurez-vous que la conception de votre moule (épaisseur de paroi) est suffisante pour résister à la pression axiale maximale requise pour induire la déformation plastique sans se fracturer.

- Si votre objectif principal est l'homogénéité microstructurale : Privilégiez les grades de graphite de haute densité avec une conductivité thermique supérieure pour garantir que le chauffage rapide ne crée pas de choc thermique ou de croissance de grains inégale.

En fin de compte, le moule en graphite est l'interface critique qui traduit l'énergie électrique et la force mécanique en la consolidation physique de votre composite céramique.

Tableau récapitulatif :

| Rôle | Mécanisme fonctionnel | Avantage pour Al2O3-TiC |

|---|---|---|

| Élément chauffant | Chauffage par effet Joule via la conductivité électrique | Vitesses de chauffage rapides et croissance de grains minimisée |

| Récipient sous pression | Transmission de la pression uniaxiale | Facilite la déformation plastique et élimine les vides |

| Conducteur thermique | Haute conductivité thermique | Assure une température uniforme et prévient les fissures |

| Agent d'atmosphère | Formation d'un environnement réducteur CO/CO2 | Protège les particules de TiC contre l'oxydation |

Améliorez la précision de votre frittage de céramiques avec KINTEK

Obtenir la densité et la microstructure parfaites dans les composites Al2O3-TiC nécessite plus que de simples températures élevées — cela exige le bon environnement thermique et mécanique. KINTEK fournit des solutions de laboratoire haute performance soutenues par une R&D experte et une fabrication de précision.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours haute température sont entièrement personnalisables pour répondre à vos exigences uniques en matière de SPS et de recherche sur les matériaux.

Prêt à optimiser vos résultats de frittage ? Contactez nos experts techniques dès aujourd'hui pour découvrir comment notre équipement sur mesure peut apporter une durabilité et une efficacité supérieures à votre laboratoire.

Guide Visuel

Références

- Zara Cherkezova‐Zheleva, Radu Robert Piticescu. Green and Sustainable Rare Earth Element Recycling and Reuse from End-of-Life Permanent Magnets. DOI: 10.3390/met14060658

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Fours de frittage par étincelage et plasma SPS

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le but d'un lit de poudre d'alumine ? Optimiser le déliantage thermique pour les pièces céramiques imprimées en 3D

- Pourquoi le placement précis du capteur de température est-il essentiel dans les viscosimètres à haute température ? Aperçus d'experts pour des données de fusion précises

- Pourquoi une pompe à vide à palettes doit-elle être intégrée à la plateforme de durcissement des stratifiés phénoliques ? La clé pour des pièces sans défauts

- Comment un système de refroidissement programmé avec précision influence-t-il l'intégrité structurelle des matériaux composites Al2O3-TiC ?

- Pourquoi un creuset en graphite de haute pureté est-il essentiel pour la distillation sous vide du magnésium ? Atteignez une pureté et une efficacité maximales

- Pourquoi un système précis de contrôle et d'alimentation du débit de gaz est-il nécessaire lors de la conversion thermochimique du biochar de balle de riz ?

- Quelle est la fonction des condenseurs et des pièges à froid dans le VEA ? Maîtrisez la récupération efficace des réactifs et le succès en boucle fermée

- Quel rôle joue une pompe à vide de laboratoire dans un système d'évaluation de désulfuration par lots statiques ? Assurer l'intégrité des données