Le four de séchage à air pulsé de paillasse est le choix privilégié pour le séchage des nanomatériaux à base de microalgues car il utilise la convection d'air chaud à température constante pour assurer une élimination uniforme de l'humidité de surface. En maintenant un environnement stable, généralement autour de 80 °C, il évite les incohérences associées au séchage naturel et produit une poudre précurseur de haute qualité prête pour un traitement ultérieur.

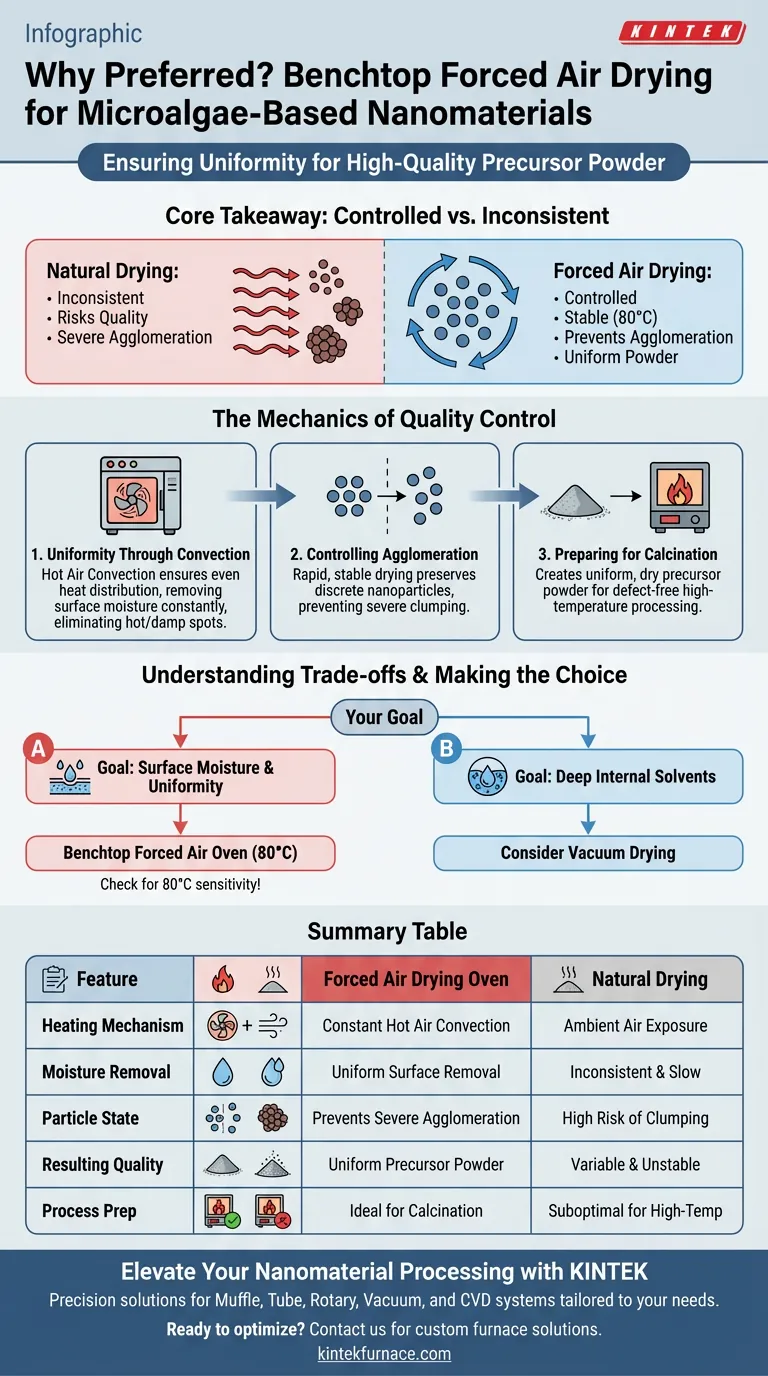

Point clé à retenir Alors que le séchage naturel est incohérent et risque la qualité du produit, le séchage à air pulsé fournit un environnement thermique contrôlé et stable. Son principal avantage est la prévention d'une forte agglomération des particules, garantissant la création d'une poudre précurseur uniforme essentielle à une calcination réussie.

La mécanique du contrôle qualité

Obtenir l'uniformité par convection

La caractéristique distinctive de cet équipement est l'utilisation de la convection d'air chaud. Contrairement aux méthodes de chauffage statiques, l'air pulsé garantit que la chaleur est répartie uniformément dans la chambre.

Ce mécanisme élimine l'humidité de la surface des nanoparticules à un rythme constant. La cohérence de ce flux d'air élimine les "points chauds" ou les poches humides qui se produisent souvent avec des méthodes de séchage inégales.

Contrôler l'agglomération des particules

L'un des défis les plus critiques dans le traitement des nanomatériaux est la tendance des particules à s'agglomérer, ou à se regrouper.

Le four de séchage à air pulsé aborde spécifiquement cela en fournissant un environnement de séchage rapide et stable. En éloignant efficacement l'humidité de la surface des particules, il prévient une forte agglomération des particules, préservant mieux la nature discrète des nanomatériaux que les méthodes de séchage naturelles.

Préparation à la calcination

La phase de séchage est rarement la dernière étape ; c'est une étape préparatoire à la calcination (traitement à haute température).

Pour obtenir un produit final de haute qualité, le matériau d'entrée, la poudre précurseur, doit être uniforme et sec. Le four à air pulsé garantit que la poudre atteint l'état physique nécessaire pour subir la calcination sans défauts structurels.

Comprendre les compromis

Élimination de l'humidité de surface vs. interne

Il est important de reconnaître que le séchage à air pulsé est optimisé pour éliminer l'humidité de surface et prévenir l'agglomération par convection.

Cependant, si votre matériau contient des résidus de solvant internes profonds ou est très sensible à l'oxydation, cette méthode a ses limites. D'autres méthodes, telles que le séchage sous vide, sont spécifiquement conçues pour abaisser les points d'ébullition pour l'élimination des solvants internes et protéger contre l'oxydation, tandis que l'air pulsé repose sur la convection thermique à des pressions standard plus élevées.

Sensibilité à la température

La température de fonctionnement typique pour cette phase est de 80 °C.

Bien qu'efficace pour la plupart des précurseurs à base de microalgues, vous devez vous assurer que votre matériau biologique spécifique ne se dégrade pas à ce seuil de température spécifique avant l'étape de calcination.

Faire le bon choix pour votre objectif

Sélectionnez votre méthode de séchage en fonction des exigences physiques spécifiques de votre matériau précurseur.

- Si votre objectif principal est de produire une poudre précurseur uniforme : Utilisez le four à air pulsé de paillasse pour éviter l'agglomération et préparer la calcination.

- Si votre objectif principal est d'éliminer les solvants internes profonds : Envisagez d'explorer les options de séchage sous vide pour abaisser les points d'ébullition et cibler les résidus internes.

En contrôlant l'environnement de séchage par convection d'air pulsé, vous transformez une suspension biologique variable en un matériau d'ingénierie stable et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Four de séchage à air pulsé | Séchage naturel |

|---|---|---|

| Mécanisme de chauffage | Convection d'air chaud constante | Exposition à l'air ambiant |

| Élimination de l'humidité | Élimination uniforme de surface | Incohérent et lent |

| État des particules | Prévient une forte agglomération | Risque élevé d'agglutination |

| Qualité résultante | Poudre précurseur uniforme | Variable et instable |

| Préparation du processus | Idéal pour la calcination | Sous-optimal pour haute température |

Élevez votre traitement de nanomatériaux avec KINTEK

La précision est le fondement de la synthèse de nanomatériaux de haute qualité. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés adaptés à vos besoins de traitement des microalgues. Que vous ayez besoin d'une convection d'air pulsé précise pour des précurseurs uniformes ou d'un séchage sous vide pour l'élimination des solvants profonds, nos solutions personnalisables garantissent que votre recherche et votre production répondent aux normes les plus élevées.

Prêt à optimiser votre flux de travail de séchage et de calcination ? Contactez-nous dès aujourd'hui pour parler à nos experts techniques d'une solution de four personnalisée.

Guide Visuel

Références

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le rôle d'un pyromètre optique dans le soudage par diffusion ? Assurer la précision dans les simulations à haute température

- Quel est l'intérêt d'une chambre à vide ? Obtenez un contrôle absolu dans vos processus

- Pourquoi les creusets en carbure de silicium sont-ils sélectionnés pour le bronze d'aluminium C95800 ? Assurez la pureté et l'efficacité

- Pourquoi les creusets et tubes en alumine de haute pureté sont-ils préférés pour la fusion à haute température ? Assurer une pureté maximale de l'échantillon

- Comment un appareil de scellage sous vide protège-t-il l'environnement expérimental ? Assurer la pureté lors des tests de compression à haute température

- Quel rôle joue un creuset en corindon dans le processus de frittage de la céramique ? Assurer l'intégrité des matériaux de haute pureté

- Quelles considérations techniques justifient l'utilisation de creusets en alumine de haute pureté pour la réduction des métaux assistée par micro-ondes ?

- Pourquoi le placement précis du capteur de température est-il essentiel dans les viscosimètres à haute température ? Aperçus d'experts pour des données de fusion précises