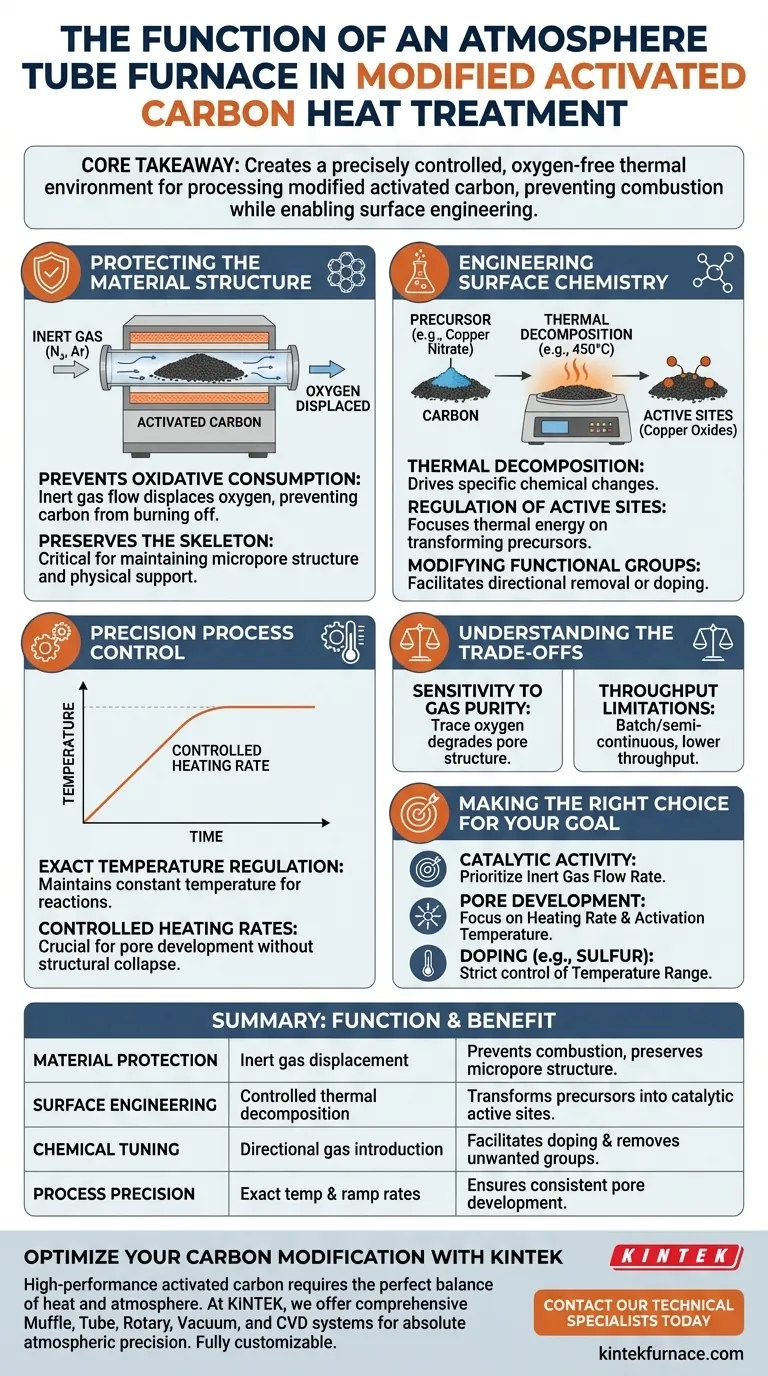

La fonction principale d'un four tubulaire à atmosphère est de créer un environnement thermique précisément contrôlé et sans oxygène pour le traitement du charbon actif modifié. En maintenant un flux continu de gaz inerte (généralement de l'azote) pendant le traitement à haute température, il facilite la décomposition thermique des précurseurs chimiques en sites actifs tout en empêchant strictement le substrat de charbon actif de brûler.

Point clé Le traitement thermique du charbon actif est un exercice d'équilibre délicat : il faut chauffer le matériau suffisamment pour modifier sa chimie sans détruire sa structure. Le four tubulaire à atmosphère résout ce problème en remplaçant l'air réactif par un gaz inerte, garantissant que les précurseurs de surface (comme le nitrate de cuivre) se décomposent en oxydes actifs, tandis que le squelette de carbone reste intact et protégé de la consommation oxydative.

Protection de la structure du matériau

Le risque le plus immédiat lors du chauffage du charbon actif est la combustion. Le four tubulaire atténue ce risque grâce à un contrôle rigoureux de l'atmosphère.

Prévention de la consommation oxydative

Le charbon actif est très sensible à l'oxydation à haute température. Sans atmosphère protectrice, le substrat de carbone brûlerait simplement, détruisant le matériau. Le four tubulaire utilise un flux de gaz inerte, tel que l'azote ou l'argon, pour déplacer l'oxygène.

Préservation du squelette

Cet environnement sans oxygène est essentiel pour maintenir l'intégrité structurelle du matériau. Il préserve la micropore structure et le squelette du carbone, qui sert de support physique à tout agent chimique chargé.

Conception de la chimie de surface

Au-delà de la simple protection, le four agit comme un réacteur chimique qui modifie les propriétés de surface du carbone.

Décomposition thermique des précurseurs

Pour le charbon actif modifié, le four induit des changements chimiques spécifiques. Un exemple principal est le charbon chargé de nitrate de cuivre. À des températures d'environ 450°C, le four assure la décomposition du nitrate en oxydes de cuivre très actifs (CuO ou Cu2O).

Régulation des sites actifs

L'atmosphère inerte permet une régulation précise de ces réactions de surface. Comme le substrat de carbone n'est pas consommé par l'oxygène, l'énergie thermique se concentre uniquement sur la transformation des matériaux précurseurs en sites actifs catalytiques.

Modification des groupes fonctionnels

Le four peut également être utilisé pour affiner la chimie intrinsèque du carbone. En introduisant des gaz spécifiques ou en contrôlant le profil de température, il facilite l'élimination directionnelle des groupes fonctionnels contenant de l'oxygène ou le dopage d'éléments comme le soufre dans le réseau carboné.

Contrôle précis du processus

La conception "tubulaire" du four permet un contrôle exact du profil thermique, ce qui est essentiel pour des résultats cohérents.

Régulation précise de la température

Différentes modifications nécessitent des points d'activation thermique spécifiques. Qu'il s'agisse de décomposer des nitrates à 450°C ou de carboniser des précurseurs à 850°C, le four maintient la durée de température constante nécessaire à l'achèvement de ces réactions.

Vitesse de chauffage contrôlée

La vitesse à laquelle la température augmente est aussi importante que la température finale. Le four permet des vitesses de chauffage spécifiques (par exemple, 80 °C/min), ce qui contribue à contrôler le développement des pores et la réorganisation du squelette carboné sans provoquer d'effondrement structurel.

Comprendre les compromis

Bien qu'essentielle pour les matériaux haute performance, l'utilisation d'un four tubulaire à atmosphère introduit des complexités spécifiques.

Sensibilité à la pureté du gaz

Le processus dépend entièrement de la qualité de l'atmosphère. Même des traces d'oxygène dans le flux d'azote ou d'argon peuvent entraîner une oxydation partielle du carbone, dégradant sa structure poreuse et réduisant sa surface finale.

Limitations de débit

Les fours tubulaires sont généralement des unités de traitement par lots ou semi-continues. Bien qu'ils offrent un contrôle supérieur pour les carbones modifiés de grande valeur, ils ont généralement un débit inférieur à celui des fours rotatifs industriels continus utilisés pour les matériaux de moindre qualité.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four tubulaire à atmosphère, adaptez vos paramètres de processus à vos objectifs matériels spécifiques.

- Si votre objectif principal est l'activité catalytique : Priorisez le débit de gaz inerte pour assurer la décomposition complète des précurseurs (comme le nitrate de cuivre) en oxydes sans endommager la structure de support.

- Si votre objectif principal est le développement des pores : Concentrez-vous sur la vitesse de chauffage et la température d'activation (par exemple, avec du KOH à 800°C) pour graver le squelette carboné et augmenter la surface.

- Si votre objectif principal est le dopage (par exemple, le soufre) : Un contrôle strict de la plage de température (500-900°C) est nécessaire pour former des liaisons chimiques stables dans le réseau.

Le succès dépend non seulement du chauffage du matériau, mais aussi du contrôle strict de l'atmosphère pour définir exactement ce qui réagit et ce qui reste.

Tableau récapitulatif :

| Catégorie de fonction | Mécanisme clé | Avantage pour le charbon actif |

|---|---|---|

| Protection du matériau | Déplacement par gaz inerte (azote/argon) | Prévient la combustion du carbone et préserve la micropore structure. |

| Ingénierie de surface | Décomposition thermique contrôlée | Transforme les précurseurs (par exemple, le nitrate de cuivre) en sites actifs catalytiques. |

| Réglage chimique | Introduction directionnelle de gaz | Facilite le dopage (soufre/azote) et élimine les groupes fonctionnels indésirables. |

| Précision du processus | Températures et vitesses de rampe précises | Assure un développement cohérent des pores et une intégrité structurelle. |

Optimisez votre modification de carbone avec KINTEK

Le charbon actif haute performance nécessite l'équilibre parfait entre chaleur et atmosphère. Chez KINTEK, nous comprenons que même une trace d'oxygène peut ruiner la surface de votre matériau. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD conçus pour une précision atmosphérique absolue.

Que vous développiez la production catalytique ou que vous conceviez des processus de dopage de nouvelle génération, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à obtenir un contrôle thermique supérieur ?

Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution de four idéale pour votre laboratoire.

Guide Visuel

Références

- Bin Liu, Songlin Zuo. Significance of micropores for the removal of hydrogen sulfide from oxygen-free gas streams by activated carbon. DOI: 10.1515/htmp-2025-0085

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation des atmosphères de four ? Réduire les émissions et les déchets grâce à un contrôle avancé

- Quel est le principe de l'utilisation d'un four à fosse à potentiel de carbone contrôlé ? Restaurer l'intégrité des pièces en acier MIM

- Quels matériaux sont utilisés pour l'isolation dans le four à atmosphère de recuit de type boîte ? Améliorer l'efficacité et la précision

- Quelles sont les exigences pour les applications à haute pression dans un four à boîte à atmosphère ? Guide essentiel des systèmes de cuves sous pression sûrs

- Comment appelle-t-on les fours à atmosphère contrôlée et quelles sont leurs caractéristiques ? Découvrez les solutions de traitement thermique de précision

- Comment classifie-t-on les fours à atmosphère ? Choisissez le bon type pour vos besoins de traitement thermique

- Quelle est la fonction d'un four de recuit sous atmosphère contrôlée de type tunnel ? Restauration de la ductilité des tubes en cuivre

- Qu'est-ce qu'un four à cornue ? L'outil ultime pour le traitement sous atmosphère contrôlée