<Dans un four à atmosphère de recuit de type boîte, les principaux matériaux d'isolation sont des synthétiques avancés tels que les fibres céramiques et les fibres d'aluminosilicate. Ces matériaux sont spécifiquement choisis pour leur capacité exceptionnelle à contenir la chaleur extrême, ce qui est fondamental pour l'efficacité du four et la précision du processus de recuit.

Le choix de l'isolation ne consiste pas seulement à contenir la chaleur ; il s'agit d'obtenir un contrôle thermique précis. Des matériaux haute performance comme les fibres céramiques sont utilisés car ils minimisent la perte d'énergie et assurent l'uniformité de température requise pour un traitement thermique réussi.

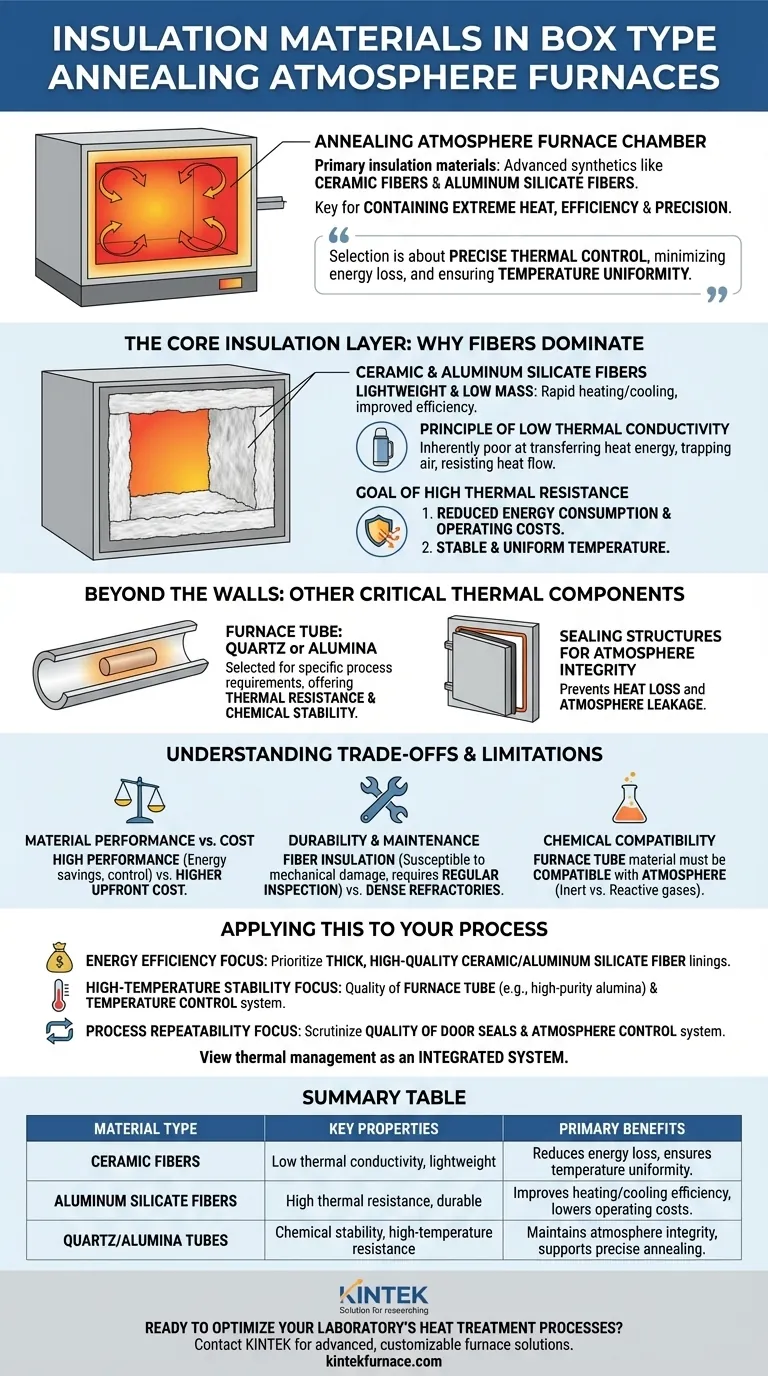

La couche d'isolation principale : pourquoi les fibres dominent

Le corps principal du four, souvent appelé chambre du four, nécessite une isolation capable de résister à des températures élevées tout en empêchant la chaleur de s'échapper dans l'environnement environnant. C'est là que les matériaux fibreux spécialisés sont essentiels.

Fibres céramiques et d'aluminosilicate

Les parois intérieures du four sont revêtues de matériaux tels que les fibres céramiques et les fibres d'aluminosilicate. Ce sont les chevaux de bataille de l'isolation des fours modernes.

Ils sont légers et ont une très faible masse, ce qui signifie qu'ils n'absorbent pas et ne stockent pas beaucoup de chaleur eux-mêmes. Cela permet au four de chauffer et de refroidir plus rapidement en cas de besoin, améliorant ainsi l'efficacité opérationnelle.

Le principe de la faible conductivité thermique

Ces fibres sont efficaces car elles présentent une faible conductivité thermique. Cela signifie qu'elles sont intrinsèquement mauvaises pour transférer l'énergie thermique d'un point à un autre.

Pensez-y comme à un thermos de haute qualité. La couche de vide empêche la chaleur de passer facilement, et de manière similaire, la structure de ces fibres piège l'air et résiste à l'écoulement de la chaleur, la maintenant à l'intérieur du four où elle doit rester.

L'objectif d'une résistance thermique élevée

Le résultat d'une faible conductivité est une résistance thermique élevée. La couche d'isolation bloque activement l'échappement de la chaleur, ce qui apporte deux avantages majeurs.

Premièrement, cela réduit considérablement la consommation d'énergie et les coûts d'exploitation. Deuxièmement, cela aide à maintenir une température stable et uniforme à l'intérieur du four, ce qui est essentiel pour des résultats de recuit cohérents et prévisibles.

Au-delà des parois : autres composants thermiques critiques

Bien que le revêtement fibreux fournisse l'isolation principale, d'autres composants sont cruciaux pour la gestion thermique et le maintien de l'intégrité de l'atmosphère contrôlée.

Le tube du four : quartz ou alumine

À l'intérieur de la chambre isolée principale, un tube de four contient souvent la pièce à traiter et l'atmosphère contrôlée. Le matériau de ce tube est sélectionné en fonction des exigences spécifiques du processus.

Les choix courants comprennent le quartz ou l'alumine. L'alumine, par exemple, offre une excellente résistance thermique et une stabilité chimique à des températures très élevées, ce qui la rend adaptée aux applications exigeantes.

Structures d'étanchéité pour l'intégrité de l'atmosphère

Un aspect souvent négligé de la gestion thermique est le joint. La porte du four doit disposer d'une structure d'étanchéité fiable pour prévenir deux problèmes à la fois : la perte de chaleur et la fuite d'atmosphère.

Un mauvais joint permet à la chaleur de s'échapper par convection et permet à l'atmosphère contrôlée (par exemple, azote, argon ou hydrogène) de s'échapper, compromettant l'ensemble du processus de recuit.

Comprendre les compromis et les limites

Le choix des matériaux pour un four implique de mettre en balance la performance, le coût et les réalités opérationnelles. Il n'existe pas de solution unique parfaite pour chaque application.

Performance des matériaux par rapport au coût

L'isolation haute performance comme la fibre céramique offre des économies d'énergie et un contrôle thermique supérieurs. Cependant, ces matériaux avancés ont généralement un coût initial plus élevé par rapport aux briques réfractaires traditionnelles. La décision dépend souvent de la mise en balance de l'investissement initial par rapport aux économies opérationnelles à long terme.

Durabilité et entretien

Bien qu'efficace, l'isolation à base de fibres peut être plus sensible aux dommages mécaniques que les réfractaires denses. Une inspection et un entretien réguliers, y compris le nettoyage de l'intérieur du four et la vérification de toute dégradation, sont nécessaires pour assurer une performance à long terme.

Compatibilité chimique

Le choix des composants internes, en particulier le tube du four, est dicté par les gaz utilisés. L'atmosphère, qui peut varier des gaz inertes comme l'azote et l'argon à des gaz réactifs comme l'hydrogène, doit être chimiquement compatible avec le matériau du tube (quartz ou alumine) pour éviter la dégradation à haute température.

Appliquer ceci à votre processus

Votre choix et votre évaluation d'un four doivent être guidés par vos objectifs spécifiques de traitement thermique. Le système d'isolation est une partie clé de cette décision.

- Si votre objectif principal est l'efficacité énergétique : Privilégiez les fours dotés de revêtements en fibre céramique ou en aluminosilicate épais et de haute qualité, car cela a un impact direct sur les coûts d'exploitation.

- Si votre objectif principal est la stabilité à haute température : La qualité et le matériau du tube du four (par exemple, alumine de haute pureté) et la précision du système de contrôle de la température sont aussi importants que l'isolation externe.

- Si votre objectif principal est la répétabilité du processus : Examinez attentivement la qualité des joints de porte et du système de contrôle de l'atmosphère, car les fuites sont une source majeure de résultats incohérents.

En fin de compte, considérer la gestion thermique du four comme un système intégré — de l'isolation aux joints en passant par le tube interne — est la clé pour obtenir des performances efficaces et fiables.

Tableau récapitulatif :

| Type de matériau | Propriétés clés | Avantages principaux |

|---|---|---|

| Fibres céramiques | Faible conductivité thermique, léger | Réduit la perte d'énergie, assure l'uniformité de la température |

| Fibres d'aluminosilicate | Haute résistance thermique, durable | Améliore l'efficacité du chauffage/refroidissement, réduit les coûts d'exploitation |

| Tubes en quartz/alumine | Stabilité chimique, résistance aux hautes températures | Maintient l'intégrité de l'atmosphère, soutient un recuit précis |

Prêt à optimiser les processus de traitement thermique de votre laboratoire ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, incluant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions d'isolation sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures