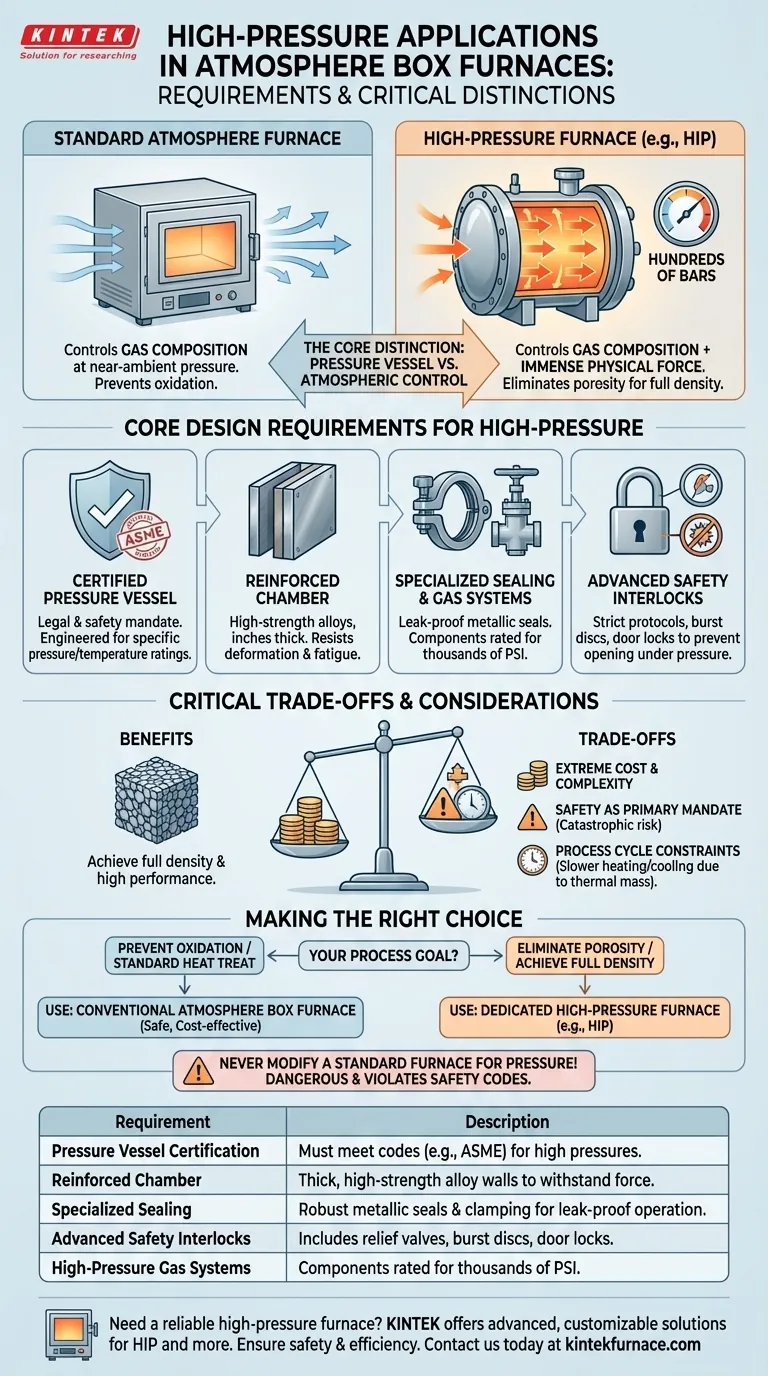

Pour les applications à haute pression, un four à boîte à atmosphère standard est fondamentalement inadapté. Vous avez plutôt besoin d'un système hautement spécialisé conçu dès le départ pour fonctionner comme une cuve sous pression, capable de contenir en toute sécurité des pressions allant jusqu'à plusieurs centaines de bars. Ces systèmes sont dotés de chambres certifiées et renforcées et de protocoles de sécurité stricts pour gérer les risques opérationnels importants.

La distinction fondamentale est qu'un four à atmosphère standard contrôle la composition du gaz à une pression proche de l'ambiance, tandis qu'un four à haute pression est conçu pour contrôler à la fois la composition du gaz et l'immense force physique. Cela en fait une classe d'équipement entièrement différente, régie par des codes de sécurité stricts pour les cuves sous pression.

Du contrôle atmosphérique au confinement de la pression

Pour comprendre les exigences des travaux à haute pression, il est essentiel de les distinguer d'abord de la fonction d'un four à atmosphère standard.

Qu'est-ce qui définit un four à atmosphère standard ?

Un four à boîte à atmosphère conventionnel est conçu pour contrôler l'environnement chimique autour d'une pièce pendant le chauffage.

Son objectif principal est d'empêcher l'oxydation ou d'autres réactions indésirables en déplaçant l'air ambiant. Ceci est réalisé en introduisant des gaz inertes comme l'azote et l'argon ou des gaz réducteurs comme l'hydrogène.

Ces fours fonctionnent généralement à une légère surpression — juste assez pour assurer l'écoulement du gaz de procédé vers l'extérieur et empêcher l'air de s'infiltrer. Ils ne sont pas conçus pour contenir une force significative.

L'exigence de haute pression : un changement de paradigme

Les applications à haute pression, telles que le frittage par pression isostatique à chaud (HIP) ou le frittage à haute pression, utilisent la pression comme outil de traitement principal.

L'objectif est d'appliquer une pression isostatique uniforme à un composant à des températures élevées. Cette force ferme physiquement les vides internes et la porosité, permettant la création de matériaux entièrement denses et haute performance qui seraient impossibles à obtenir autrement.

Ce passage du simple contrôle du type de gaz à l'utilisation du gaz pour exercer une force immense modifie tous les aspects de la conception du four.

Exigences de conception fondamentales pour les fours à haute pression

Un four capable de gérer des processus à haute pression est construit autour des principes de l'ingénierie mécanique et de la sécurité, et pas seulement du contrôle thermique et atmosphérique.

La cuve sous pression comme fondation

L'ensemble de la chambre chauffée doit être contenu dans ou fonctionner comme une cuve sous pression certifiée.

Ce n'est pas une suggestion, mais un mandat légal et de sécurité dans la plupart des juridictions (par exemple, en suivant le code ASME des chaudières et des récipients sous pression). La cuve est conçue avec une pression et une température nominales spécifiques qui ne doivent pas être dépassées.

Chambre renforcée et intégrité structurelle

Le terme « chambre renforcée » fait référence à des parois fabriquées à partir d'alliages d'acier à haute résistance, souvent épaisses de plusieurs centimètres, conçues pour résister à la déformation et à la fatigue sous la pression et la température cycliques.

La conception, le soudage et la sélection des matériaux sont rigoureusement contrôlés et inspectés pour prévenir une défaillance catastrophique.

Systèmes de scellement et de gaz spécialisés

Une simple porte avec un joint souple est insuffisante. Les fours à haute pression utilisent des joints robustes, souvent métalliques, et des mécanismes de serrage complexes pour garantir une fermeture étanche.

De plus, l'ensemble du système d'alimentation en gaz, y compris les vannes, la tuyauterie et les régulateurs, doit être évalué pour la pression cible, qui peut atteindre des milliers de PSI (centaines de bars).

Interverrouillages de sécurité avancés

Ces fours sont équipés de protocoles de sécurité stricts et de verrous non négociables. Cela comprend des soupapes de surpression et des disques de rupture pour éviter la surpressurisation, ainsi que des systèmes qui rendent physiquement impossible l'ouverture de la porte du four pendant que la chambre est sous pression.

Comprendre les compromis critiques

Le passage à un système à haute pression implique des compromis importants qui doivent être évalués par rapport aux avantages du processus.

Coût et complexité extrêmes

Un four à haute pression coûte un ordre de grandeur plus cher qu'un four à atmosphère standard de taille similaire en raison des matériaux spécialisés, de l'ingénierie et des certifications de sécurité requises. Leur fonctionnement et leur maintenance exigent un niveau d'expertise technique plus élevé.

La sécurité comme mandat principal

L'énergie stockée dans un grand système à haute pression et haute température est immense. Une défaillance serait catastrophique. Par conséquent, les opérations sont régies par des procédures de sécurité rigoureuses, une formation des opérateurs et des calendriers de révision et de recertification obligatoires.

Contraintes du cycle de processus

Les parois épaisses de la cuve sous pression créent une masse thermique importante. Cela peut limiter les vitesses de chauffage et de refroidissement réalisables par rapport à un four standard à paroi mince, prolongeant potentiellement les temps de cycle du processus.

Faire le bon choix pour votre processus

Vos objectifs de processus dictent directement le type d'équipement dont vous avez besoin. Il n'y a pas de chevauchement entre les capacités des fours standard et celles des fours à haute pression.

- Si votre objectif principal est d'éviter l'oxydation ou d'effectuer des traitements thermiques standard : Un four à boîte à atmosphère conventionnel est l'outil correct, sûr et rentable.

- Si votre objectif principal est d'éliminer la porosité interne du matériau ou d'atteindre une densité complète : Vous devez utiliser un système de four dédié à haute pression, tel qu'une presse isostatique à chaud.

- Si vous envisagez de modifier un four standard pour la pression : Ne le faites pas. Ce n'est pas faisable, est exceptionnellement dangereux et viole les réglementations de sécurité.

Comprendre cette distinction fondamentale entre le contrôle atmosphérique et le confinement de la pression est la clé pour sélectionner un système de traitement thermique sûr, efficace et approprié.

Tableau récapitulatif :

| Exigence | Description |

|---|---|

| Certification de la cuve sous pression | Doit respecter les codes ASME ou similaires pour un fonctionnement sûr à haute pression (jusqu'à des centaines de bars). |

| Chambre renforcée | Construite avec des alliages d'acier à haute résistance et des parois épaisses pour résister à la déformation et à la fatigue. |

| Scellement spécialisé | Utilise des joints métalliques robustes et des mécanismes de serrage pour assurer un fonctionnement étanche. |

| Interverrouillages de sécurité avancés | Comprend des soupapes de surpression, des disques de rupture et des verrous de porte pour prévenir les accidents. |

| Systèmes de gaz à haute pression | Composants évalués pour des milliers de PSI afin de gérer la composition du gaz et le contrôle de la force. |

Besoin d'un four haute pression fiable pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que nos fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que nos systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques pour les applications à haute pression telles que le pressage isostatique à chaud. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de fours sur mesure peuvent améliorer la sécurité et l'efficacité de votre traitement des matériaux !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique