Dans le domaine du traitement thermique, les fours à atmosphère contrôlée sont plus précisément appelés enveloppes atmosphériques. Leur caractéristique principale est la capacité à créer et à maintenir un environnement gazeux spécifique autour d'une pièce pendant un cycle thermique, permettant un contrôle précis de la chimie de surface du matériau. Ces fours ne servent pas seulement à chauffer ; ce sont des outils sophistiqués pour la transformation des matériaux.

La valeur fondamentale d'un four à atmosphère n'est pas seulement sa capacité à chauffer, mais son pouvoir à contrôler l'environnement chimique. Ce contrôle prévient les réactions indésirables comme l'oxydation et permet des traitements de surface spécifiques comme la trempe ou la cémentation.

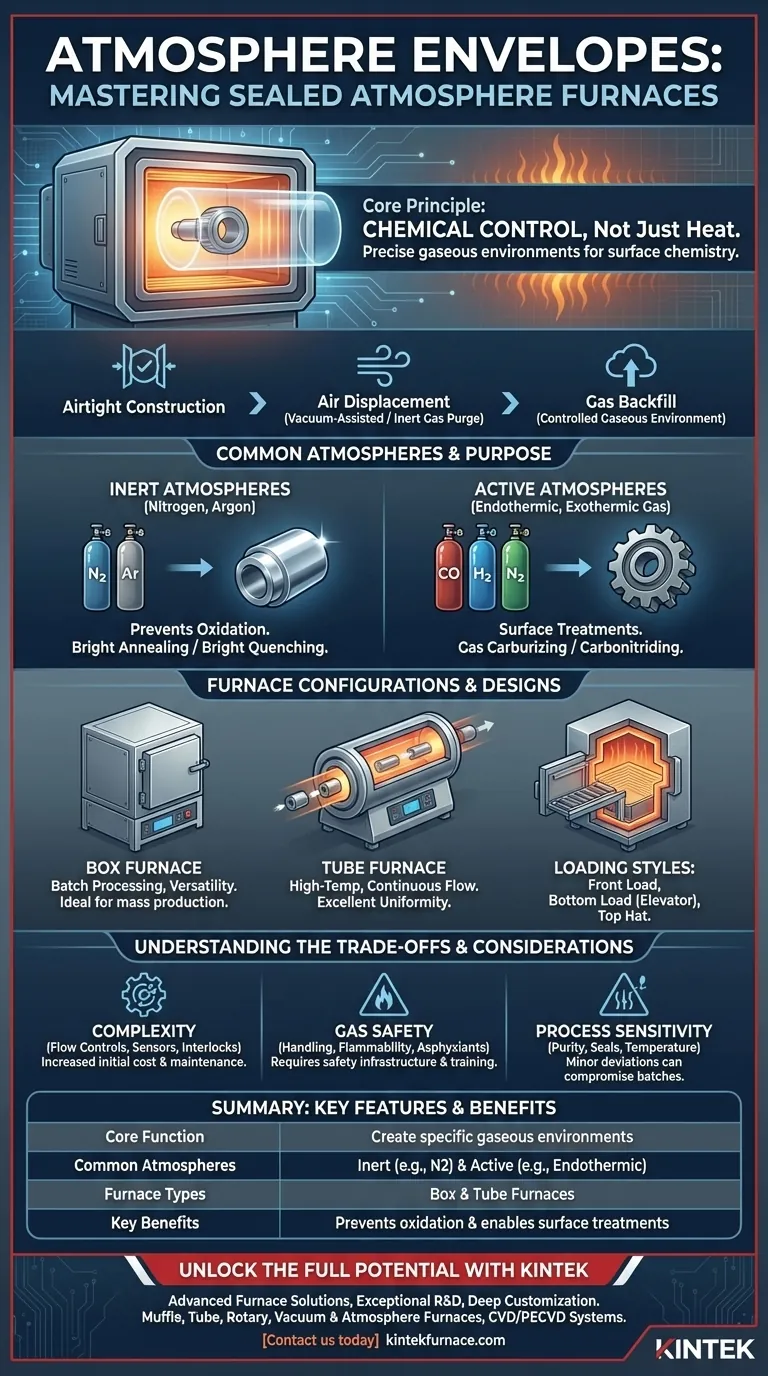

Le principe fondamental : Le contrôle chimique, pas seulement la chaleur

L'objectif fondamental d'un four à atmosphère contrôlée est de déplacer l'air ambiant (environ 78 % d'azote, 21 % d'oxygène) et de le remplacer par un gaz ou un mélange de gaz géré avec précision. Ceci est essentiel pour les processus où l'interaction avec l'oxygène serait préjudiciable.

Comment le contrôle de l'atmosphère est réalisé

Une construction hermétique est la première exigence. Pour créer l'environnement souhaité, la chambre du four est d'abord purgée de l'air ambiant.

Ceci est souvent réalisé par une évacuation assistée par vide, qui élimine l'air avant que la chambre ne soit remplie avec le gaz de procédé choisi. Alternativement, la chambre peut être inondée d'un fort flux de gaz inerte pour déplacer l'oxygène.

Atmosphères courantes et leur but

Le gaz introduit détermine le résultat du processus de traitement thermique.

- Atmosphères inertes (azote, argon) : Utilisées pour des processus comme le recuit brillant ou la trempe brillante, où l'objectif principal est de chauffer et de refroidir le métal sans aucune oxydation de surface, préservant ainsi son aspect brillant.

- Atmosphères actives (gaz endothermique, exothermique) : Ce sont des mélanges gazeux complexes utilisés pour les processus de cémentation. La cémentation gazeuse introduit du carbone dans la surface de l'acier pour augmenter sa dureté, tandis que la carbonitruration introduit à la fois du carbone et de l'azote à des fins similaires.

Configurations et conceptions courantes de fours

Les fours à atmosphère ne sont pas des solutions universelles. Leur conception est dictée par le volume de production, la taille des pièces et les exigences spécifiques du processus.

Fours à boîte

Ce sont des chambres rectangulaires ou cubiques avec une seule porte de chargement frontale. Ils sont idéaux pour le traitement de pièces par lots et constituent un pilier dans les ateliers de traitement thermique commerciaux pour leur polyvalence et leur aptitude à la production de masse.

Fours tubulaires

Dotés d'une chambre cylindrique, ces fours conviennent bien aux applications à haute température, à la recherche scientifique et aux processus à flux continu où les pièces peuvent être poussées ou tirées à travers le tube chauffé. Leur géométrie offre souvent une excellente uniformité de température.

Styles de chargement et d'accès

Au-delà de la forme de la chambre, la méthode de chargement des pièces varie.

- Chargement frontal : Le style le plus courant, similaire à un four conventionnel.

- Chargement par le bas (élévateur) : Le four est élevé et le foyer est monté dans la chambre par le bas. Ceci est excellent pour les charges lourdes et minimise la perte de chaleur.

- Chapeau supérieur : Le corps du four (le "chapeau") est soulevé du foyer, permettant un accès facile et un chargement avec une grue roulante.

Comprendre les compromis

Bien que puissants, les fours à atmosphère introduisent des complexités que l'on ne trouve pas dans les fours à circulation d'air plus simples.

Complexité accrue du système

La gestion du flux de gaz, l'assurance d'une pression positive pour empêcher l'entrée d'air, et la surveillance de la composition atmosphérique nécessitent des commandes, des capteurs et des interverrouillages de sécurité supplémentaires. Cela augmente le coût initial et les exigences de maintenance.

Manipulation des gaz et sécurité

Le stockage et la manipulation des gaz de procédé, dont certains peuvent être inflammables (comme l'hydrogène) ou asphyxiants (comme l'azote), nécessitent une infrastructure de sécurité importante et une formation des opérateurs.

Sensibilité du processus

Le succès d'un processus atmosphérique est très sensible à la pureté du gaz, à l'intégrité des joints du four et à la température précise. Des fuites ou des déviations mineures peuvent compromettre un lot entier, rendant le contrôle du processus primordial.

Faire le bon choix pour votre objectif

Le choix de la configuration correcte du four dépend entièrement de la transformation du matériau que vous devez réaliser.

- Si votre objectif principal est la cémentation à grand volume : Un four à boîte de type discontinu avec des commandes intégrées pour une atmosphère active est la norme industrielle.

- Si votre objectif principal est de prévenir l'oxydation sur des pièces sensibles : Un four bien scellé avec un système fiable de remplissage de gaz inerte est votre exigence critique.

- Si votre objectif principal est la recherche ou le traitement continu : Un four tubulaire offre une uniformité supérieure et s'adapte facilement à un flux de matériau contrôlé et continu.

En comprenant que ces fours sont des outils précis pour le contrôle chimique, vous pouvez sélectionner la configuration exacte nécessaire pour obtenir les propriétés matérielles souhaitées.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Nom | Enveloppes atmosphériques |

| Fonction principale | Créer et maintenir des environnements gazeux spécifiques pour un contrôle précis de la chimie de surface |

| Atmosphères courantes | Inertes (ex. : Azote, Argon) pour le recuit brillant ; Actives (ex. : gaz endothermique) pour la cémentation |

| Types de fours | Fours à boîte (traitement par lots), Fours tubulaires (haute température, flux continu) |

| Styles de chargement | Chargement frontal, Chargement par le bas (élévateur), Chapeau supérieur |

| Avantages clés | Prévient l'oxydation, permet des traitements de surface comme la cémentation, offre une grande uniformité de température |

| Considérations | Complexité accrue, sécurité de la manipulation des gaz, sensibilité aux fuites et au contrôle de la température |

Libérez tout le potentiel de vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent transformer votre traitement des matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure