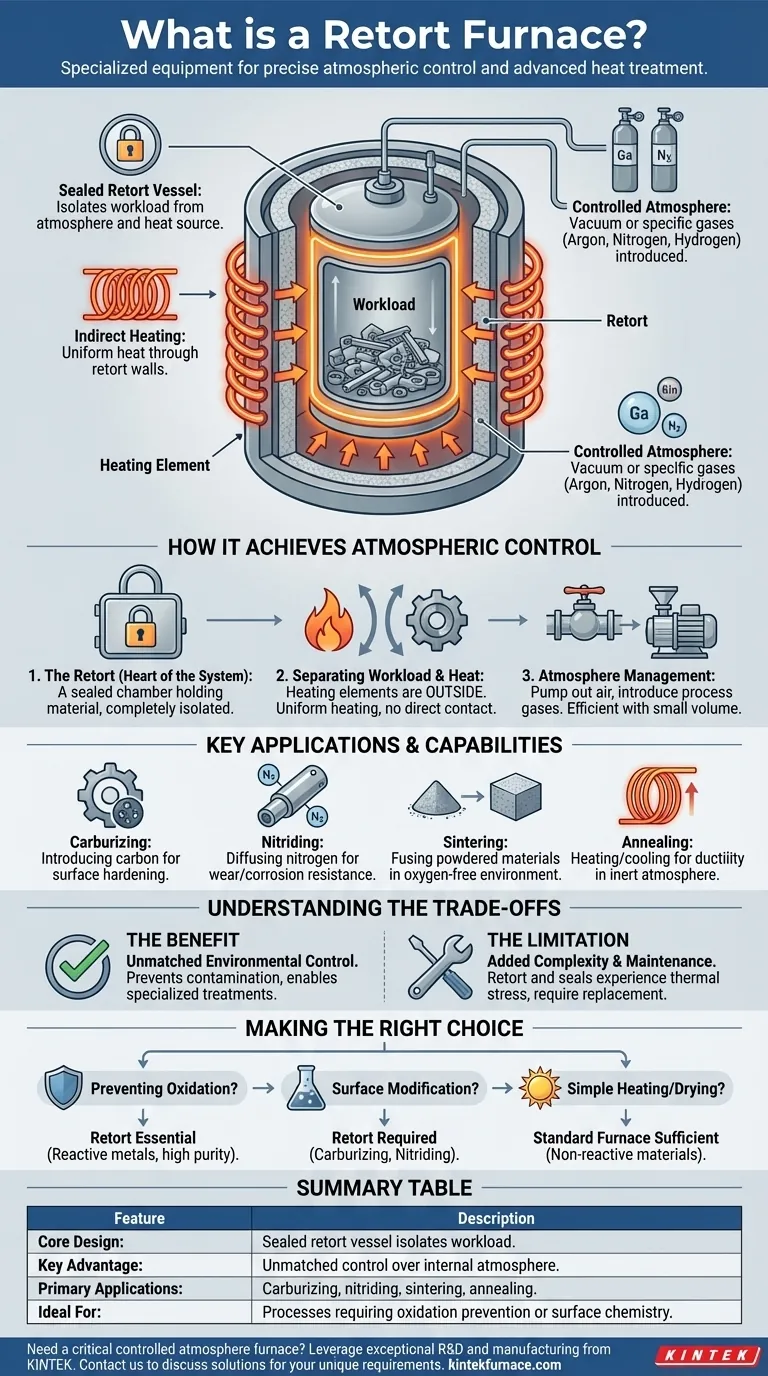

En bref, un four à cornue est un équipement spécialisé qui utilise une enceinte scellée — la "cornue" — pour chauffer des matériaux dans une atmosphère hautement contrôlée. Cette conception sépare le matériau traité des éléments chauffants du four et de l'air extérieur, permettant une gestion précise de l'environnement interne, ce qui est essentiel pour la fabrication avancée et les travaux de laboratoire.

Le point clé est qu'en isolant la charge de travail dans une cornue scellée, le four permet un contrôle total de l'atmosphère. Cette caractéristique de conception unique empêche les réactions chimiques indésirables comme l'oxydation et permet des processus de traitement thermique sophistiqués impossibles dans un four standard à air libre.

Comment un four à cornue assure le contrôle atmosphérique

La caractéristique distinctive d'un four à cornue est sa capacité à créer un environnement spécifique de haute pureté. Cette capacité découle directement de son principe de conception fondamental : la séparation.

Le rôle central de la cornue

La "cornue" est le cœur du système. C'est une chambre scellée, souvent une enceinte cylindrique en métal ou en céramique, qui contient le matériau traité.

Cette enceinte est complètement isolée des mécanismes internes du four et de l'air ambiant extérieur.

Séparation de la charge de travail de la source de chaleur

Contrairement à certains fours où les matériaux sont directement exposés aux flammes ou aux éléments chauffants, un four à cornue chauffe la charge de travail indirectement.

Les éléments chauffants, qui peuvent être électriques ou à gaz, sont situés à l'extérieur de la cornue. La chaleur est transférée à travers les parois de la cornue vers le matériau à l'intérieur, assurant un chauffage uniforme sans contact direct.

Le système de contrôle de l'atmosphère

Parce que la cornue est un système scellé en boucle fermée, son atmosphère interne peut être gérée avec précision. L'air peut être pompé pour créer un vide, et des gaz spécifiques comme l'argon, l'azote ou l'hydrogène peuvent être introduits.

Cette conception est très efficace, car le petit volume scellé nécessite très peu de gaz de processus pour maintenir l'atmosphère souhaitée.

Applications et capacités clés

Le contrôle environnemental précis d'un four à cornue débloque des processus qui reposent sur des interactions chimiques spécifiques à hautes températures.

Processus de traitement thermique avancés

Les fours à cornue sont essentiels pour les traitements qui modifient la chimie de surface des métaux.

- Cémentation : Introduction de carbone dans la surface de l'acier pour le durcir.

- Nitruration : Diffusion d'azote dans la surface d'un métal pour améliorer la résistance à l'usure et à la corrosion.

- Frittage : Fusion de matériaux en poudre par la chaleur, un processus nécessitant souvent un environnement sans oxygène.

- Recuit : Chauffage et refroidissement lent d'un matériau pour réduire la dureté et augmenter la ductilité, souvent effectué dans une atmosphère inerte pour éviter l'oxydation de surface.

Atteindre une pureté et une cohérence élevées

Pour les métaux réactifs ou les matériaux avancés, toute exposition à l'oxygène à haute température peut provoquer une oxydation, compromettant l'intégrité du matériau.

La cornue scellée garantit un environnement pur, assurant que les seules réactions qui se produisent sont celles prévues par le processus. Cela conduit à des résultats très cohérents et reproductibles.

Comprendre les compromis

Bien que puissante, la conception du four à cornue implique des compromis spécifiques par rapport aux fours atmosphériques plus simples.

L'avantage : un contrôle environnemental inégalé

L'avantage principal est indéniable : un four à cornue offre un contrôle inégalé sur l'atmosphère de traitement. Cela prévient la contamination et permet des traitements chimiques spécialisés.

La limitation : complexité et maintenance accrues

La cornue elle-même est un composant qui subit des contraintes thermiques extrêmes. Avec le temps, elle peut se dégrader et nécessiter un remplacement.

Les joints qui assurent l'étanchéité de la chambre sont également des pièces d'usure critiques. Cela ajoute une couche de complexité et de maintenance absente des simples fours à moufle à air libre.

Faire le bon choix pour votre processus

Décider si vous avez besoin d'un four à cornue dépend des exigences chimiques de votre processus de chauffage.

- Si votre objectif principal est de prévenir l'oxydation : Un four à cornue est essentiel pour le traitement des métaux réactifs ou des matériaux où la pureté de surface est critique.

- Si votre objectif principal est la modification de surface : Des processus comme la cémentation et la nitruration nécessitent fondamentalement un four à cornue pour introduire et contenir les gaz réactifs nécessaires.

- Si votre objectif principal est le simple chauffage ou séchage : Pour les matériaux non réactifs où l'exposition à l'air est acceptable, un four atmosphérique standard est une solution plus simple et plus rentable.

En fin de compte, un four à cornue est l'outil définitif lorsque l'intégrité de l'atmosphère est aussi importante que la température elle-même.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Conception de base | Une enceinte à cornue scellée isole la charge de travail des éléments chauffants et de l'air ambiant. |

| Avantage clé | Contrôle inégalé de l'atmosphère interne (vide, gaz inertes ou réactifs). |

| Applications principales | Cémentation, nitruration, frittage et recuit de matériaux réactifs ou sensibles. |

| Idéal pour | Les processus où la prévention de l'oxydation ou la facilitation d'une chimie de surface spécifique est critique. |

Besoin d'un four pour un processus critique sous atmosphère contrôlée ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs et des fours à cornue spécialisés, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, que ce soit pour la R&D ou la production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à cornue peuvent garantir la pureté et la cohérence que votre processus exige.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz