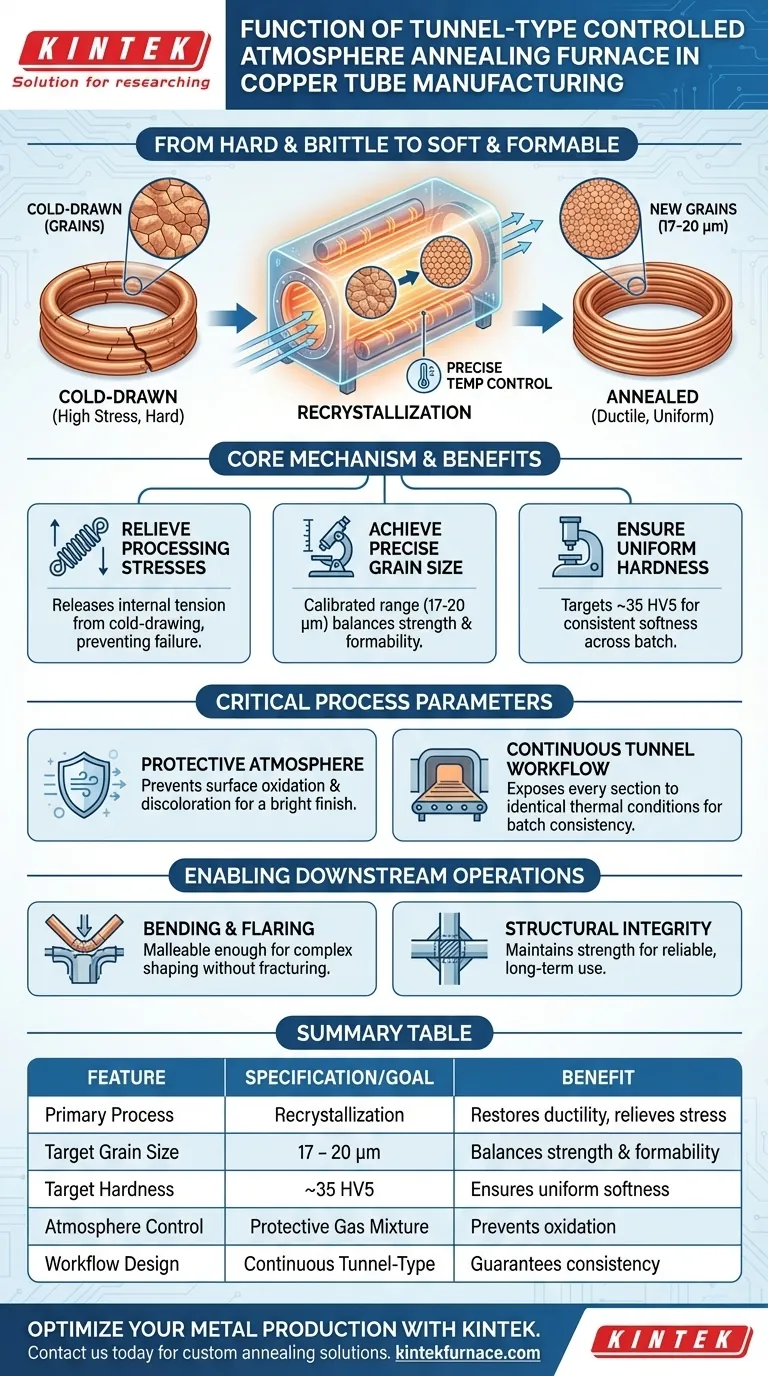

La fonction d'un four de recuit sous atmosphère contrôlée de type tunnel est de restaurer la ductilité des tubes en cuivre étirés à froid par recristallisation précise. Ce procédé thermique continu soulage les contraintes internes causées par les étapes de fabrication précédentes et modifie la structure interne du métal. En maintenant une atmosphère protectrice spécifique, il garantit que les tubes atteignent une douceur uniforme sans oxydation de surface, les préparant ainsi à des mises en forme mécaniques complexes.

Point clé L'étirage à froid rend le cuivre dur et cassant ; ce four inverse cet effet pour éviter les fissures lors de l'installation ou de la fabrication. En contrôlant la taille des grains et la dureté dans des tolérances serrées, le four garantit que le matériau devient suffisamment malléable pour le cintrage et l'évasement tout en maintenant l'intégrité structurelle.

Le mécanisme de recristallisation

Soulagement des contraintes de traitement

Au cours du processus d'étirage à froid, les tubes en cuivre sont étirés et comprimés, créant une tension interne importante. Cela rend le matériau dur mais sujet à la rupture sous contrainte supplémentaire. La fonction principale du four de recuit est de chauffer le matériau suffisamment pour libérer ces contraintes de traitement accumulées.

Formation de nouveaux grains

Le traitement thermique déclenche la recristallisation, un processus par lequel les grains déformés de la structure métallique sont remplacés par un nouvel ensemble de grains exempts de défauts. Cette réinitialisation microstructurale est essentielle pour transformer les propriétés physiques du cuivre de rigide à flexible.

Contrôle précis de la taille des grains

Le contrôle de la taille de ces nouveaux grains est essentiel pour la performance. Le four est calibré pour maintenir une taille de grain généralement comprise entre 17 et 20 µm. Maintenir les grains dans cette plage spécifique garantit l'équilibre optimal entre résistance et formabilité.

Assurer l'uniformité du matériau

Obtention d'une dureté constante

Un résultat clé de ce processus est la réduction de la dureté à un niveau uniforme sur l'ensemble du lot. Le four vise généralement une dureté d'environ 35 HV5. Ce niveau spécifique de douceur permet de travailler facilement le cuivre sans le fracturer.

Permettre les opérations mécaniques

La restauration de la ductilité n'est pas une fin en soi ; c'est une exigence pour la fabrication en aval. Grâce à ce processus de recuit, les tubes en cuivre peuvent subir avec succès des opérations mécaniques rigoureuses, telles que le cintrage et l'évasement, qui briseraient le cuivre étiré à froid non traité.

Cohérence des lots en continu

La conception de type "tunnel" facilite un flux de travail continu plutôt qu'un processus de lot statique. Cela garantit que chaque section du tube en cuivre est exposée à des conditions thermiques identiques, ce qui se traduit par des propriétés uniformes tout au long de la série de production.

Paramètres critiques du processus

Le rôle de l'atmosphère protectrice

L'aspect "atmosphère contrôlée" est essentiel pour maintenir la qualité de surface. En entourant le cuivre d'un mélange de gaz protecteur pendant le chauffage, le four empêche l'oxygène de réagir avec le métal chaud. Cela garantit que les tubes ressortent brillants et propres, plutôt qu'oxydés ou décolorés.

Stabilité de la température

Pour obtenir la taille de grain spécifique (17–20 µm) et la dureté (35 HV5) mentionnées ci-dessus, la stabilité de la température est non négociable. Les fluctuations de la température du four entraîneraient une croissance irrégulière des grains, ce qui se traduirait par des sections de tube trop molles ou trop cassantes.

Faire le bon choix pour votre objectif

Lors de l'évaluation du processus de recuit pour les tubes en cuivre, concentrez-vous sur les exigences mécaniques spécifiques de votre application finale.

- Si votre objectif principal est la mise en forme complexe (cintrage/évasement) : Assurez-vous que le processus vérifie strictement que la taille des grains est maintenue entre 17 et 20 µm pour maximiser la ductilité.

- Si votre objectif principal est la cohérence du matériau : Vérifiez que le four atteint une dureté uniforme d'environ 35 HV5 pour éviter les points faibles lors de longues séries de production.

En fin de compte, la valeur de ce four réside dans sa capacité à transformer le cuivre rigide et contraint en un composant fiable et formable, prêt pour une utilisation industrielle.

Tableau récapitulatif :

| Caractéristique | Spécification/Objectif | Avantage |

|---|---|---|

| Processus principal | Recristallisation | Restaure la ductilité et soulage les contraintes internes |

| Taille de grain cible | 17 - 20 µm | Équilibre la résistance du matériau et la formabilité |

| Dureté cible | ~35 HV5 | Assure une douceur uniforme pour le cintrage et l'évasement |

| Contrôle de l'atmosphère | Mélange de gaz protecteur | Prévient l'oxydation et la décoloration de surface |

| Conception du flux de travail | Type tunnel continu | Garantit la cohérence des lots et l'uniformité thermique |

Optimisez votre production de métaux avec KINTEK

Ne laissez pas les matériaux cassants freiner votre production. Fort de R&D experte et d'une fabrication de précision, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous personnalisables selon vos besoins spécifiques de traitement thermique. Que vous visiez un contrôle précis de la taille des grains ou des finitions sans oxydation, nos fours de laboratoire et industriels offrent la stabilité requise pour vos applications à haute température.

Prêt à améliorer l'efficacité et la qualité des matériaux de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour consulter nos experts sur la solution de recuit parfaite pour vos exigences uniques.

Guide Visuel

Références

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi l'utilisation d'une étuve boîte programmable est-elle essentielle pour la préparation de U0.92Mn3Si2C ? Assurer la précision de la synthèse

- Quelle est l'utilité de l'azote dans le traitement thermique ? Protégez vos pièces métalliques de l'oxydation et de la décarburation

- Quelles conséquences négatives peuvent survenir sans un contrôle adéquat de l'atmosphère du four ? Évitez les défaillances coûteuses et assurez la sécurité

- Dans quel but une atmosphère chimiquement réactive est-elle utilisée dans un four ? Pour transformer les surfaces des matériaux

- Quel est l'objectif de l'inertage dans les fours de traitement thermique ? Prévenir l'oxydation et assurer la sécurité

- Comment fonctionne le système d'atmosphère dans un four à atmosphère de type boîte ? Maîtrisez le contrôle chimique précis pour le traitement des matériaux

- Quels sont les avantages techniques de l'utilisation d'un four électrique et d'un creuset en graphite et argile pour la fusion des alliages Al-Si-Cu-Mg ?

- Quels sont les avantages des fours à atmosphère de type boîte en termes d'économie d'énergie et d'environnement ? Augmenter l'efficacité et réduire les déchets