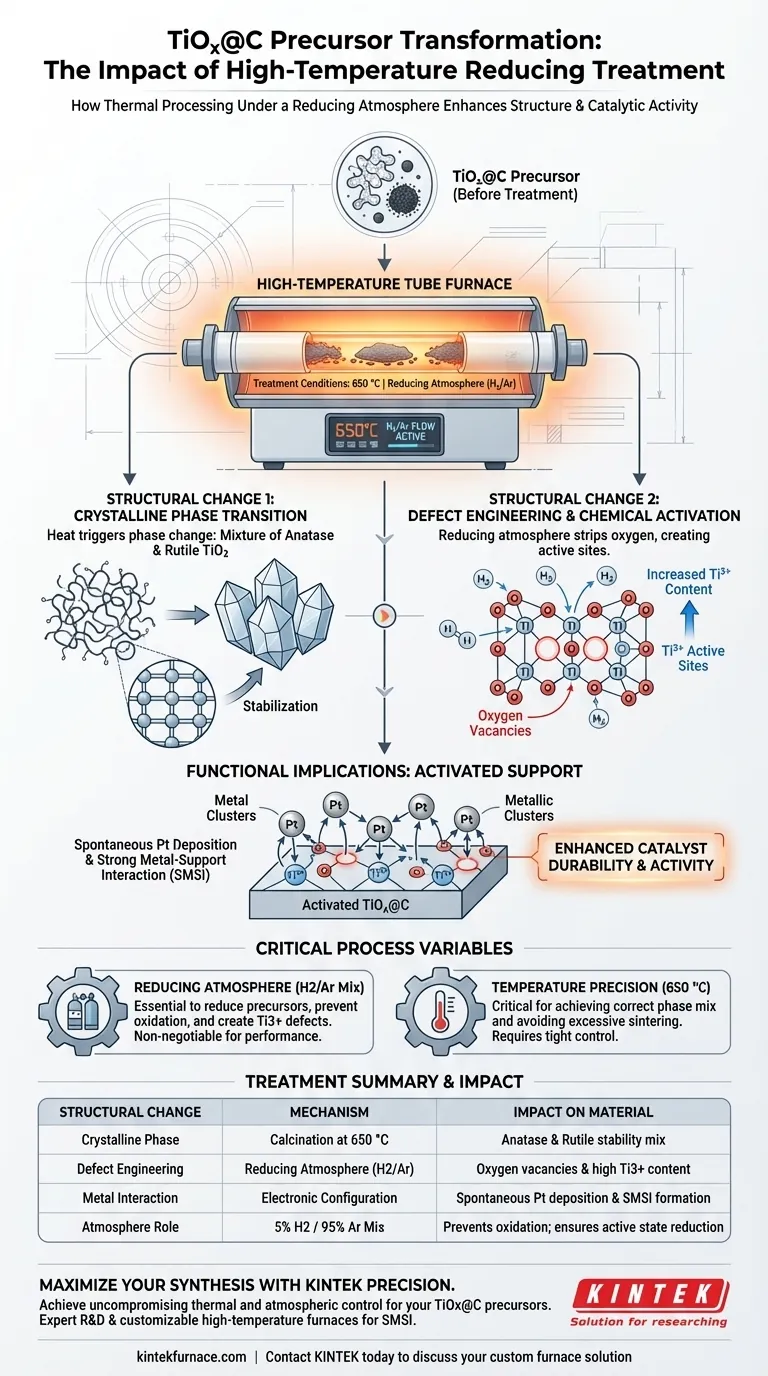

Le traitement thermique à haute température sous atmosphère réductrice modifie fondamentalement la structure cristalline et électronique des précurseurs TiOx@C. Plus précisément, la calcination du matériau à 650 °C dans un environnement hydrogène-argon déclenche une transition de phase vers un mélange d'anatase et de rutile TiO2 tout en créant simultanément une forte concentration de défauts de lacunes d'oxygène.

La valeur principale de ce processus n'est pas seulement la stabilisation structurelle, mais l'activation chimique. En générant des lacunes d'oxygène et en augmentant la teneur en Ti3+, le traitement crée les sites actifs spécifiques requis pour le dépôt spontané de platine (Pt) et la formation d'interactions métal-support fortes (SMSI).

Mécanismes de Transformation Structurelle

Transition de Phase Cristalline

Dans des conditions normales, les précurseurs TiOx peuvent manquer d'une structure cristalline définie ou optimale.

L'application de chaleur à 650 °C convertit l'oxyde de titane en un mélange distinct de phases anatase et rutile.

Cette composition à phases mixtes est souvent essentielle pour optimiser la stabilité et les propriétés électroniques du matériau support.

Création de Lacunes d'Oxygène

Le changement structurel le plus significatif se produit au niveau atomique par l'ingénierie des défauts.

L'atmosphère réductrice arrache les atomes d'oxygène du réseau, entraînant une forte concentration de lacunes d'oxygène.

Ces lacunes ne sont pas des défauts ; ce sont des caractéristiques intentionnelles qui modifient considérablement le comportement chimique du matériau.

Augmentation de la Teneur en Ti3+

L'élimination de l'oxygène force une réduction de l'état d'oxydation du titane.

Ce processus augmente considérablement la teneur en espèces Ti3+ au sein de la structure.

Ces sites Ti3+ servent d'« hameçons » principaux pour les réactions chimiques ultérieures.

Implications Fonctionnelles de la Structure

Activation du Dépôt Métallique Spontané

Les changements structurels dictent directement la manière dont le support interagit avec d'autres métaux.

Les défauts Ti3+ agissent comme des sites actifs qui facilitent le dépôt spontané de platine (Pt).

Sans ce prétraitement, le support manquerait de la configuration électronique nécessaire pour ancrer efficacement le catalyseur métallique.

Interaction Métal-Support Forte (SMSI)

L'objectif ultime de cette modification structurelle est d'améliorer la durabilité et l'activité du catalyseur.

L'interaction entre les défauts induits et le platine déposé entraîne une Interaction Métal-Support Forte (SMSI).

Cette interaction est essentielle pour prévenir le frittage des métaux et assurer une stabilité à long terme dans les applications électrochimiques.

Variables Critiques du Processus et Compromis

La Nécessité d'une Atmosphère Réductrice

La présence d'hydrogène (spécifiquement un mélange 5% H2/95% Ar) est non négociable pour ce résultat.

Un environnement réducteur est nécessaire pour réduire les sels précurseurs à leurs états métalliques ou à des structures d'alliages spécifiques.

Sans cette atmosphère, une oxydation incontrôlée se produirait à haute température, ne produisant pas les lacunes d'oxygène et les sites Ti3+ requis pour des performances élevées.

Précision de la Température

Le processus repose sur un point de consigne de température spécifique (650 °C) pour obtenir le bon mélange de phases.

S'écarter de cette température pourrait entraîner une transition de phase incomplète ou un frittage excessif du support.

Optimisation de Votre Stratégie de Synthèse

Pour garantir que vos précurseurs TiOx@C soient correctement activés pour les applications catalytiques, envisagez l'approche suivante :

- Si votre objectif principal est d'améliorer l'activité catalytique : Assurez-vous que l'atmosphère contient de l'hydrogène pour générer les défauts Ti3+ nécessaires au dépôt spontané de platine et à la SMSI.

- Si votre objectif principal est l'intégrité structurelle : Contrôlez strictement la température à 650 °C pour obtenir le mélange de phases stable anatase/rutile sans dégrader le cadre carboné.

Le succès de ce traitement repose sur la synergie entre la chaleur et le gaz réducteur ; l'un déclenche le changement de phase, tandis que l'autre ingénie les défauts électroniques qui déterminent les performances.

Tableau Récapitulatif :

| Changement Structurel | Mécanisme | Impact sur le Matériau |

|---|---|---|

| Phase Cristalline | Calcination à 650 °C | Transition vers un mélange d'anatase et de rutile pour la stabilité |

| Ingénierie des Défauts | Atmosphère Réductrice (H2/Ar) | Création de lacunes d'oxygène et forte teneur en Ti3+ |

| Interaction Métallique | Configuration Électronique | Permet le dépôt spontané de Pt et la formation de SMSI |

| Rôle de l'Atmosphère | Mélange 5% H2 / 95% Ar | Prévient l'oxydation ; assure la réduction du précurseur à des états actifs |

Optimisez la Synthèse de Votre Matériau avec la Précision KINTEK

Obtenir l'équilibre parfait entre les phases anatase/rutile et les concentrations de défauts Ti3+ nécessite un contrôle thermique et atmosphérique sans compromis. Chez KINTEK, nous comprenons que le succès de vos précurseurs TiOx@C dépend de la précision.

Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes tubulaires, à moufle, rotatifs, sous vide et CVD. Nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques, fournissant les environnements réducteurs stables et les profils de température exacts essentiels aux Interactions Métal-Support Fortes (SMSI).

Prêt à améliorer les performances de votre catalyseur ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée

Guide Visuel

Références

- Zihan Wei, Guisheng Li. Highly Dispersed Pt on TiOx Embedded in Porous Carbon as Electrocatalyst for Hydrogen Evolution Reaction. DOI: 10.3390/catal15050487

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un four tubulaire à atmosphère contrôlée est-il essentiel pour les oxydes métalliques dérivés de MOF ? Obtenez une pyrolyse de précision

- Comment un four tubulaire facilite-t-il la transformation du bois naturel en un support de bois carbonisé ? Maîtriser la pyrolyse

- Quelles conditions critiques un four tubulaire haute température fournit-il pour le LiFePO4/C ? Maîtriser la calcination de précision

- Pourquoi les réacteurs industriels à tube de quartz de haute précision sont-ils nécessaires pour les études cinétiques de craquage à la vapeur de butane ? Assurer l'exactitude

- Quel rôle joue un four à tube sous vide à atmosphère contrôlée dans le frittage ? Maîtriser l'acier inoxydable poreux

- Quelle est la fonction principale d'un four tubulaire sous atmosphère de vide lors de l'étude du comportement d'évaporation et de condensation du magnésium métallique ?

- Comment le régulateur de température fonctionne-t-il dans un four tubulaire de 70 mm ? Obtenez un contrôle thermique précis pour votre laboratoire

- Comment un four tubulaire de haute précision facilite-t-il la formation de la phase d'alliage ZnPd ? Réduction du catalyseur maître