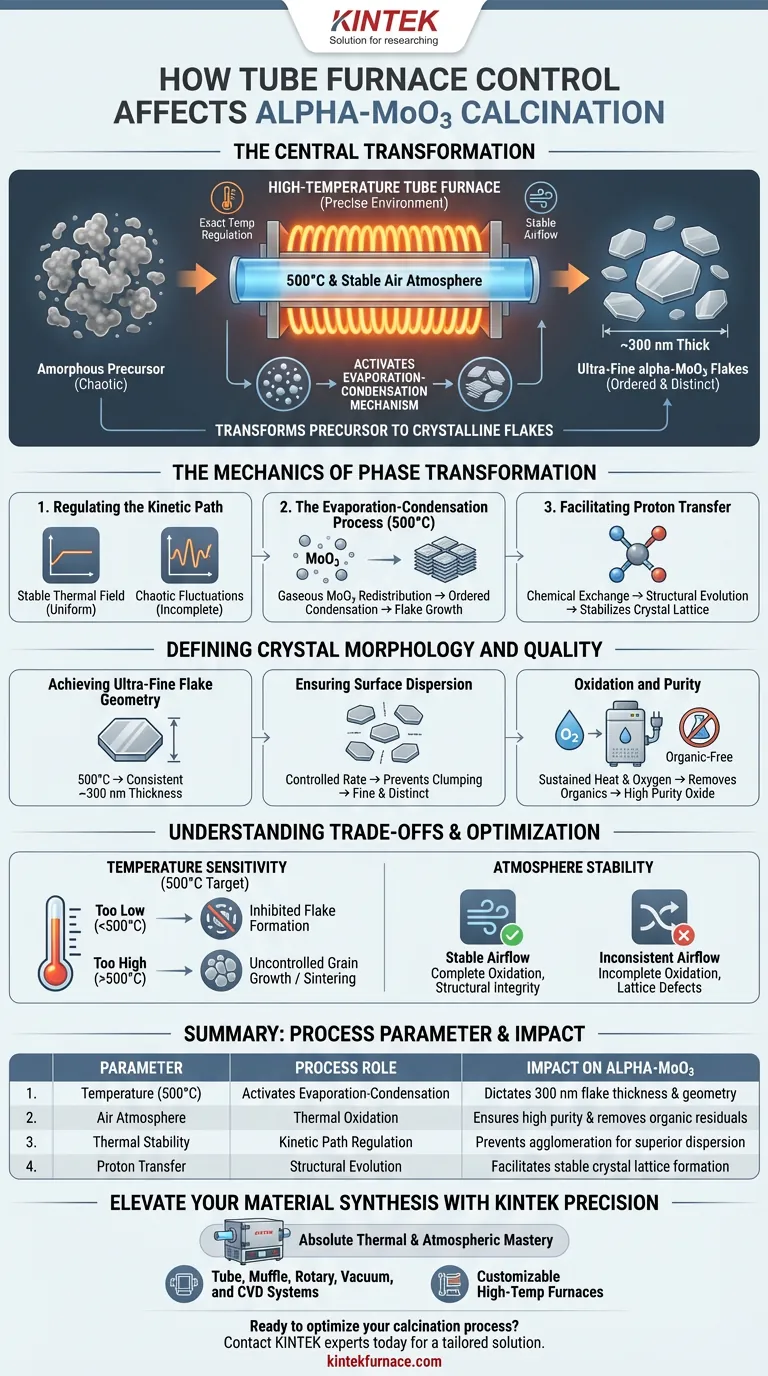

Le contrôle environnemental précis au sein d'un four tubulaire à haute température est le facteur déterminant pour définir la géométrie et la pureté finales de la poudre d'alpha-MoO3 en paillettes ultra-fines.

En maintenant une atmosphère d'air stable et une régulation exacte de la température, le four garantit que le précurseur d'oxyde de molybdène suit une voie cinétique prédéfinie. Spécifiquement, à une température de calcination de 500°C, cet environnement favorise le transfert de protons et un mécanisme d'évaporation-condensation, résultant en des cristaux en paillettes bien dispersés d'environ 300 nm d'épaisseur.

Point Clé à Retenir Le four tubulaire ne fait pas que chauffer le matériau ; il crée un environnement thermodynamique spécifique qui active le mécanisme de croissance par évaporation-condensation. Ce contrôle est essentiel pour transformer les précurseurs amorphes en paillettes cristallines distinctes et ultra-fines plutôt qu'en particules irrégulières ou agglomérées.

La Mécanique de la Transformation de Phase

Régulation de la Voie Cinétique

Le rôle principal du four tubulaire est d'imposer une "voie cinétique" spécifique au matériau.

Plutôt que de soumettre le précurseur à des fluctuations thermiques chaotiques, le four fournit un champ thermique stable. Cela garantit que la transformation du précurseur en alpha-MoO3 est complète et uniforme dans tout le lot.

Le Processus d'Évaporation-Condensation

À la température critique de 500°C, l'environnement du four facilite un phénomène de croissance unique connu sous le nom d'évaporation-condensation.

Ce mécanisme permet aux espèces gazeuses de MoO3 de se redistribuer et de se condenser de manière ordonnée. C'est ce processus physique spécifique qui dirige la croissance du matériau en structures en paillettes plutôt qu'en particules sphériques.

Facilitation du Transfert de Protons

L'environnement thermique à l'intérieur du tube est ajusté pour favoriser le transfert de protons pendant l'étape de calcination.

Cet échange chimique est un moteur fondamental de l'évolution structurelle de l'oxyde. Il agit de concert avec l'énergie thermique pour stabiliser le réseau cristallin final.

Définition de la Morphologie et de la Qualité Cristalline

Obtention d'une Géométrie en Paillettes Ultra-Fines

L'interaction entre l'atmosphère d'air et le point de consigne thermique de 500°C dicte directement les propriétés dimensionnelles de la poudre.

Dans ces conditions, les cristaux se développent en paillettes ultra-fines d'une épaisseur constante d'environ 300 nm. S'écarter de ces contrôles environnementaux entraînerait probablement des dimensions altérées ou une inhibition de la formation de paillettes.

Assurance de la Dispersion de Surface

Un résultat critique de ce contrôle environnemental spécifique est l'"excellente dispersion de surface" des particules finales.

En contrôlant la vitesse du processus d'évaporation-condensation, le four empêche les particules de fusionner en amas volumineux et inutilisables. Cela garantit que la poudre finale reste fine et distincte.

Oxydation et Pureté

Bien que l'accent soit mis sur la morphologie, l'environnement d'air continu à haute température sert également de fonction de purification.

La chaleur soutenue et l'apport d'oxygène facilitent l'oxydation thermique des précurseurs. Cela garantit que tous les composants organiques résiduels sont efficacement éliminés, assurant la haute pureté de la poudre d'oxyde finale.

Comprendre les Compromis

Sensibilité à la Température

Le mécanisme décrit est très spécifique au point de fonctionnement de 500°C.

Si la température descend significativement en dessous de ce seuil, le mécanisme d'évaporation-condensation peut ne pas s'activer, empêchant la formation de paillettes. Inversement, une chaleur excessive pourrait entraîner une croissance de grains incontrôlée ou un frittage, détruisant la nature ultra-fine des particules.

Stabilité de l'Atmosphère

Le processus repose sur une atmosphère d'air *stable* pour maintenir l'état d'oxydation du molybdène.

Un flux d'air ou une composition atmosphérique incohérents peuvent perturber la transition de phase. Cela pourrait entraîner une oxydation incomplète ou la formation de défauts de réseau qui compromettent l'intégrité structurelle du matériau.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la production d'alpha-MoO3, vous devez aligner les réglages de votre four avec les exigences spécifiques de votre matériau.

- Si votre objectif principal est la Morphologie (Forme en Paillettes) : Maintenez strictement la température à 500°C pour garantir que les mécanismes de transfert de protons et d'évaporation-condensation sont actifs.

- Si votre objectif principal est la Pureté : Assurez-vous que l'atmosphère d'air est continue et stable pour oxyder complètement les précurseurs et évacuer les composés organiques volatils.

- Si votre objectif principal est la Dispersion : Privilégiez la stabilité du champ thermique pour éviter les points chauds qui provoquent l'agglomération des particules.

Le contrôle précis du four tubulaire transforme la calcination d'une simple étape de chauffage en un processus sophistiqué d'ingénierie cristalline.

Tableau Récapitulatif :

| Paramètre | Rôle du Processus | Impact sur l'alpha-MoO3 |

|---|---|---|

| Température (500°C) | Active l'Évaporation-Condensation | Détermine l'épaisseur des paillettes de 300 nm & la géométrie |

| Atmosphère d'Air | Oxydation Thermique | Assure une haute pureté & élimine les résidus organiques |

| Stabilité Thermique | Régulation de la Voie Cinétique | Prévient l'agglomération pour une dispersion supérieure |

| Transfert de Protons | Évolution Structurelle | Facilite la formation d'un réseau cristallin stable |

Élevez Votre Synthèse de Matériaux avec la Précision KINTEK

Obtenir la morphologie exacte en paillettes de 300 nm pour l'alpha-MoO3 nécessite plus que de la chaleur, cela demande une maîtrise absolue de la thermique et de l'atmosphère.

Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes haute performance de Fours Tubulaires, Muffles, Rotatifs, sous Vide et CVD conçus pour vous donner un contrôle total sur vos voies cinétiques. Que vous ayez besoin d'une configuration standard ou d'un four haute température entièrement personnalisable pour des besoins de recherche uniques, notre équipe d'ingénieurs garantit que votre laboratoire atteigne une pureté maximale et une géométrie cristalline constante.

Prêt à optimiser votre processus de calcination ?

Contactez les experts KINTEK dès aujourd'hui pour une solution sur mesure

Guide Visuel

Références

- Xiao Zhang, Hang Qu. Investigation on the Thermal Decomposition Behavior of Molybdenum Trioxide Precursor. DOI: 10.3390/ma18010165

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages opérationnels spécifiques du craquage en four tubulaire ? Libérez l'efficacité et la précision dans le traitement des matériaux

- Quels sont les avantages et les inconvénients des fours tubulaires verticaux ? Précision vs. Capacité pour votre laboratoire

- Pourquoi un tube de quartz scellé sous vide est-il nécessaire pour la synthèse de LaMg6Ga6S16 ? Assurer la pureté dans la production de sulfures

- Comment la contamination par l'argent à l'intérieur d'un tube de quartz est-elle traitée ? Nettoyage thermique à 1000°C pour des résultats de CVD purs

- À quoi sert un radiateur tubulaire ? Prévenir le gel et l'humidité avec un entretien à faible coût Chauffage

- Pourquoi faut-il introduire du gaz d'argon de haute pureté lors du frittage des PTL ? Protéger l'intégrité du titane dans les fours tubulaires

- Comment un four tubulaire de laboratoire est-il utilisé dans la recherche sur les nouvelles énergies ? Déverrouillez les matériaux pour batteries et piles à combustible de nouvelle génération

- Comment un four à lit fluidisé vertical assure-t-il la stabilité de la réaction ? Mécanismes clés pour les expériences d'oxydation du soufre