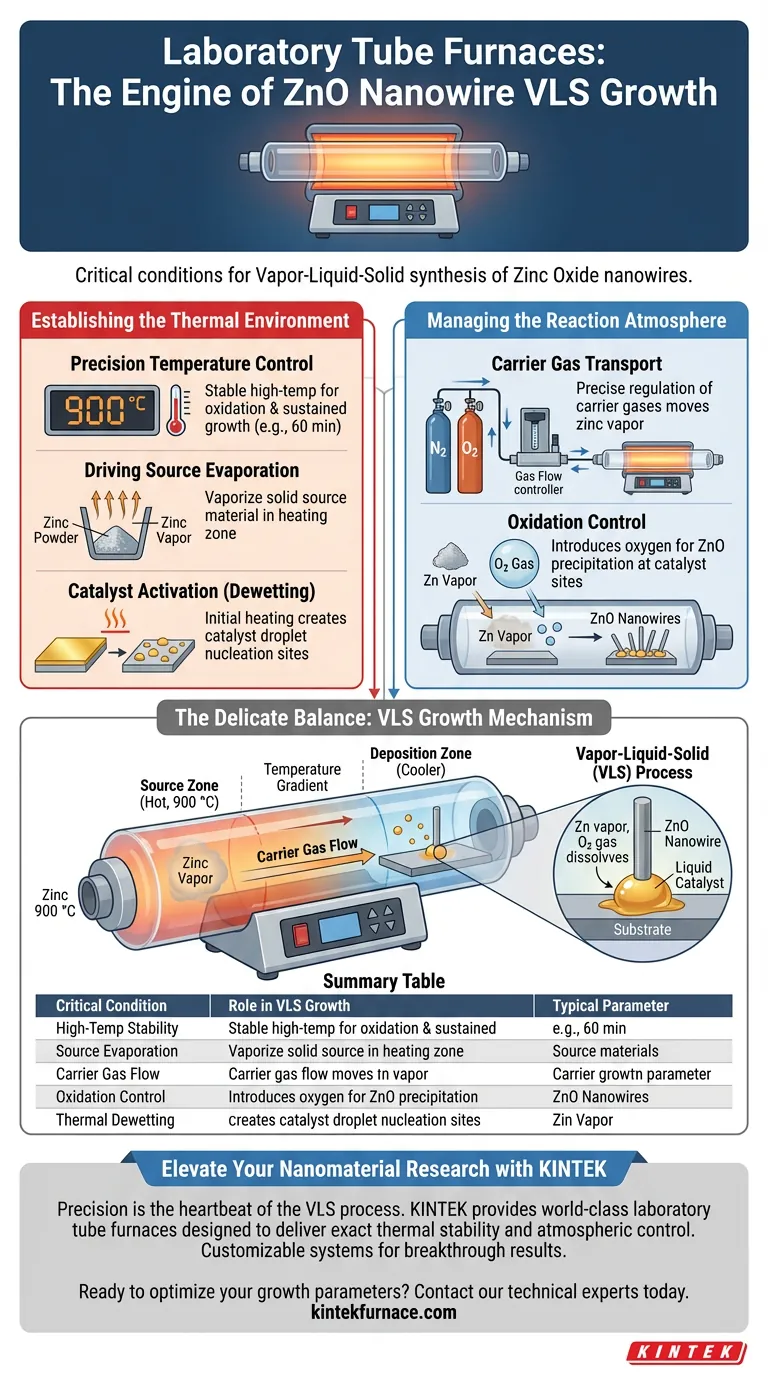

Les fours tubulaires de laboratoire sont l'élément essentiel pour la croissance par Voie Vaporo-Liquide-Solide (VLS) des nanofils d'oxyde de zinc (ZnO) car ils créent un environnement thermique et chimique strictement contrôlé. Ces appareils gèrent avec précision les zones à haute température — atteignant souvent 900 °C — pour évaporer le matériau source de zinc tout en régulant simultanément le flux de gaz porteurs afin de transporter cette vapeur vers le substrat de croissance.

Le four tubulaire ne se contente pas de chauffer le matériau ; il orchestre l'équilibre délicat entre l'évaporation de la source, le transport de la vapeur et la précipitation finale. En synchronisant la distribution de la température avec les débits de gaz, le four garantit que la vapeur de zinc se condense de manière homogène sur les sites catalytiques pour former un réseau de nanofils dense et de haute qualité.

Établir l'environnement thermique

Contrôle précis de la température

L'exigence fondamentale pour la croissance VLS est un environnement stable à haute température. Les fours tubulaires de laboratoire offrent la capacité d'atteindre et de maintenir des températures allant jusqu'à 1000 °C.

Pour le ZnO spécifiquement, le four est généralement chauffé à environ 900 °C. Cette énergie thermique spécifique est nécessaire pour initier la réaction d'oxydation et maintenir le processus de croissance pendant de longs temps de réaction, tels que 60 minutes.

Favoriser l'évaporation de la source

Le four doit générer suffisamment de chaleur pour vaporiser le matériau source solide. Dans ce processus, la poudre de zinc est placée dans la zone de chauffage où la haute température la convertit en vapeur de zinc.

Sans cette phase d'évaporation contrôlée, il n'y a pas de matériau source disponible pour alimenter la croissance des nanofils.

Activation du catalyseur (Dé-mouillage)

Avant le début de la croissance, l'environnement thermique joue un rôle secondaire mais crucial sur le substrat. La chaleur provoque la rupture des couches minces de matériau catalytique (généralement de l'or) en minuscules gouttelettes.

Ce processus, connu sous le nom de dé-mouillage, crée les "gouttes" sphériques qui servent de sites de nucléation où les nanofils finiront par croître.

Gérer l'atmosphère de réaction

Transport par gaz porteur

La température seule est insuffisante ; la vapeur doit être déplacée. Le four tubulaire permet une régulation précise des gaz porteurs, tels que l'azote.

Le débit de ces gaz détermine l'efficacité avec laquelle les espèces de zinc évaporées migrent de la zone source vers la zone de dépôt plus froide où se trouve le substrat.

Contrôle de l'oxydation

Pour former de l'oxyde de zinc (ZnO) plutôt que du zinc métallique pur, de l'oxygène doit être introduit dans le système. Le four contrôle l'introduction de gaz oxygène en plus du gaz porteur.

Cela garantit que la réaction d'oxydation se produit au bon rythme et au bon endroit, permettant à la vapeur de zinc de précipiter sous forme de ZnO spécifiquement sur les sites catalytiques.

Comprendre les compromis

Risques liés à la distribution de la température

Bien que la chaleur élevée soit nécessaire, la distribution de cette chaleur est tout aussi critique. Si le gradient de température entre la zone source (chaude) et la zone du substrat (plus froide) n'est pas géré correctement, la vapeur peut précipiter prématurément ou pas du tout.

Sensibilité au débit de gaz

Il existe un équilibre délicat dans les débits. Si le débit du gaz porteur est trop élevé, la vapeur de zinc peut être emportée au-delà du substrat avant de pouvoir réagir.

Inversement, si le débit est trop faible, le transport de la vapeur devient inefficace, entraînant une croissance de nanofils clairsemée ou inégale.

Faire le bon choix pour votre objectif

Pour obtenir des résultats de croissance spécifiques, vous devez ajuster les paramètres du four pour favoriser certains mécanismes.

- Si votre objectif principal est la densité des nanofils : Privilégiez le contrôle précis de la distribution de la température pour garantir que la précipitation maximale de vapeur se produise exactement à l'emplacement du substrat.

- Si votre objectif principal est la qualité cristalline : Assurez-vous que le four maintient une température constante pendant toute la durée de la réaction (par exemple, 60 minutes) pour permettre une formation stable et ininterrompue du réseau cristallin.

Le four tubulaire est le moteur de la croissance VLS, traduisant l'énergie thermique brute et le flux de gaz en conditions précises requises pour l'assemblage à l'échelle atomique.

Tableau récapitulatif :

| Condition critique | Rôle dans la croissance VLS | Paramètre typique |

|---|---|---|

| Stabilité à haute température | Initie l'oxydation et maintient la réaction | ~900 °C à 1000 °C |

| Évaporation de la source | Convertit la poudre de zinc solide en phase vapeur | Chauffage de zone à 900 °C |

| Débit de gaz porteur | Transporte la vapeur de zinc vers le substrat de croissance | Régulation de précision du N2 |

| Contrôle de l'oxydation | Assure la précipitation de ZnO plutôt que de zinc métallique | Introduction régulée de O2 |

| Dé-mouillage thermique | Crée des sites de nucléation de gouttelettes catalytiques | Phase de chauffage initiale |

Élevez votre recherche sur les nanomatériaux avec KINTEK

La précision est le cœur du processus VLS (Vapor-Liquid-Solid). KINTEK fournit des fours tubulaires de laboratoire de classe mondiale conçus pour offrir la stabilité thermique et le contrôle atmosphérique exacts requis pour la synthèse de nanofils de ZnO de haute qualité.

Soutenus par une R&D experte et une fabrication avancée, nos systèmes Tube, Muffle, Rotary, Vacuum et CVD sont entièrement personnalisables pour répondre à vos spécifications de recherche uniques. Que vous ayez besoin d'un contrôle de température multi-zones ou de systèmes de livraison de gaz spécialisés, KINTEK équipe votre laboratoire avec les outils nécessaires à des résultats révolutionnaires.

Prêt à optimiser vos paramètres de croissance ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four haute température parfaite pour votre application.

Guide Visuel

Références

- Clémence Badie, Sang Sub Kim. Selective Detection of H<sub>2</sub> Gas in Gas Mixtures Using NiO‐Shelled Pd‐Decorated ZnO Nanowires. DOI: 10.1002/admt.202302081

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles conditions de processus spécifiques un four tubulaire de laboratoire fournit-il ? Optimiser le succès de la carbonisation de la biomasse

- Comment les fours tubulaires peuvent-ils être améliorés grâce à des zones de chauffage multiples ?Accroître la précision et l'efficacité du traitement thermique

- Comment la conception horizontale de ces fours profite-t-elle au traitement de gros volumes ? Augmenter l'efficacité et l'uniformité

- Pourquoi un four tubulaire avec protection à l'argon de haute pureté est-il nécessaire pour la calcination du LiFePO4 ? Assurer la pureté de phase du Fe2+

- Quelles fonctions auxiliaires un four de préchauffage tubulaire remplit-il dans le frittage flash ? Maîtriser le contrôle environnemental

- Quels sont les avantages d'un réacteur tubulaire métallique haute pression pour l'hydrogénation du CO2 ? Atteindre une précision cinétique

- Pourquoi un four tubulaire de laboratoire est-il nécessaire pour le processus de phosphuration ? Master Precision Material Synthesis

- Comment le traitement dans un four tubulaire à haute température affecte-t-il les précurseurs TiOx@C ? Ingénierie des lacunes d'oxygène