La fonction principale du réservoir d'aide au frittage dans le frittage par diffusion de vapeur piloté par micro-ondes (frittage MV) est d'agir comme une source dynamique d'espèces chimiques volatiles qui catalysent la densification des particules d'électrolyte. Construit à partir de matériaux composites NiO-BZCYYb, le réservoir se décompose sous irradiation micro-ondes pour libérer des vapeurs essentielles qui modifient les surfaces des particules et réduisent la friction.

Point clé à retenir Le réservoir utilise l'énergie des micro-ondes pour transformer les précurseurs solides en une vapeur active contenant du baryum et du nickel. Cette vapeur enrobe les particules cibles, induisant un état de « flux visqueux » qui permet au matériau de se densifier beaucoup plus rapidement qu'il ne le ferait par la seule énergie thermique.

Le mécanisme de génération de vapeur

Décomposition induite par micro-ondes

Le réservoir est composé de matériaux composites NiO-BZCYYb contenant des traces d'espèces BYN. Contrairement à un conteneur passif, ce matériau interagit directement avec le champ de micro-ondes. Cette interaction déclenche la décomposition des traces d'espèces dans le réservoir.

Libération d'agents volatils

Lorsque les espèces BYN se décomposent, elles libèrent un milieu vapeur contenant spécifiquement du baryum et du nickel. Ce ne sont pas des sous-produits inertes ; ce sont les agents actifs requis pour le processus de frittage. Une fois libérées, ces espèces diffusent du réservoir vers les particules d'électrolyte en cours de traitement.

Faciliter le frittage rapide

Induction d'amorphisation de surface

Lorsque les vapeurs de baryum et de nickel se déposent sur les particules d'électrolyte, elles modifient la structure de surface du matériau. Ce dépôt induit une amorphisation locale, ce qui signifie que la structure cristalline à la surface de la particule devient désordonnée ou vitreuse.

Réduction de la friction interparticulaire

La conséquence physique de cette amorphisation est une réduction significative de la friction interparticulaire. Les particules solides ne s'usent plus les unes contre les autres avec une résistance élevée.

Permettre le flux visqueux

Avec la friction réduite, le processus passe à un mécanisme de flux visqueux. Cela permet aux particules de glisser et de se réorganiser rapidement, comblant les espaces et augmentant la densité beaucoup plus efficacement que la diffusion à l'état solide traditionnelle.

Dépendances critiques du processus

Spécificité du matériau

Le succès de ce processus est strictement lié à la composition chimique du réservoir. Sans le composite spécifique NiO-BZCYYb et ses traces d'espèces BYN, les vapeurs de baryum et de nickel nécessaires ne seront pas générées.

Le rôle du champ de micro-ondes

Le réservoir ne fonctionne que sous l'influence d'un champ de micro-ondes. C'est l'interaction spécifique entre les micro-ondes et les traces d'espèces qui entraîne la décomposition ; le chauffage thermique standard peut ne pas déclencher la libération de ces agents volatils spécifiques.

Faire le bon choix pour votre objectif

Pour optimiser le processus de frittage MV, vous devez considérer le réservoir non seulement comme un outil, mais comme un réactif chimique qui dicte la vitesse de vos résultats.

- Si votre objectif principal est de maximiser la densité : Assurez-vous que votre matériau de réservoir maintient des niveaux adéquats de traces d'espèces BYN pour soutenir l'alimentation en vapeur tout au long du cycle.

- Si votre objectif principal est la vitesse du processus : Optimisez l'intensité du champ de micro-ondes pour déclencher suffisamment la décomposition du matériau du réservoir sans surchauffer l'électrolyte cible.

Grâce à un contrôle précis de l'activation du réservoir, vous exploitez la diffusion de vapeur pour obtenir une consolidation rapide et de haute qualité des matériaux.

Tableau récapitulatif :

| Caractéristique | Fonction et impact |

|---|---|

| Matériau du réservoir | Composite NiO-BZCYYb contenant des traces d'espèces BYN |

| Agents actifs | Vapeurs volatiles de baryum (Ba) et de nickel (Ni) |

| Méthode d'activation | Décomposition induite par micro-ondes (déclencheur non thermique) |

| Effet de surface | Induit une amorphisation locale des particules d'électrolyte |

| Résultat cinétique | Réduit la friction interparticulaire ; permet un flux visqueux rapide |

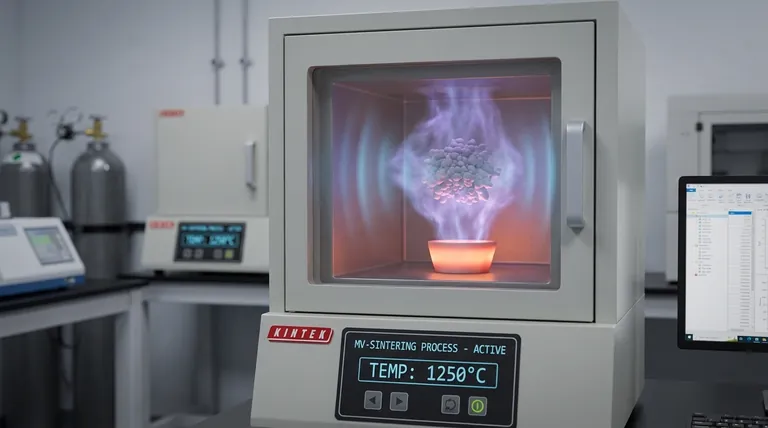

Révolutionnez votre recherche sur les matériaux avec KINTEK

Libérez tout le potentiel du frittage par diffusion de vapeur piloté par micro-ondes avec un équipement de laboratoire de haute précision. Chez KINTEK, nous comblons le fossé entre la chimie complexe du frittage et les performances fiables.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, tous pouvant être personnalisés pour répondre à vos besoins spécifiques en recherche ou industriels. Que vous optimisiez la densité de l'électrolyte ou que vous exploriez la catalyse avancée en phase vapeur, notre équipe technique est prête à vous aider à concevoir l'environnement thermique parfait.

Prêt à accélérer votre processus de densification ?

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Références

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le débit d'azote de qualité industrielle est-il introduit pendant le processus de pyrolyse du biochar ? Assurer la sécurité et la qualité

- Quels sont les avantages du PVD ? Obtenir des revêtements durables et haute performance

- Quel rôle l'équipement de processus de fluoration joue-t-il dans le prétraitement des sels LiF-BeF2 ? Assurer des substrats de haute pureté

- Quelle est la fonction d'un four à résistance industriel dans la fusion du magnésium en HPDC ? Maîtriser la précision thermique

- Quels sont les avantages du processus de re-revêtement ? Augmentez la capacité d'adsorption au-delà des performances d'origine

- Quel rôle joue un four à haute température dans l'activation chimique des matériaux carbonés ? Maîtriser l'activation au KOH

- Pourquoi le rapport vapeur/carbone (S/C) doit-il être strictement contrôlé ? Protégez votre catalyseur de reformage et votre procédé

- Comment le processus de séchage en étuve de laboratoire garantit-il la qualité des catalyseurs bimétalliques ? Maîtriser la stabilité des pores et la dispersion