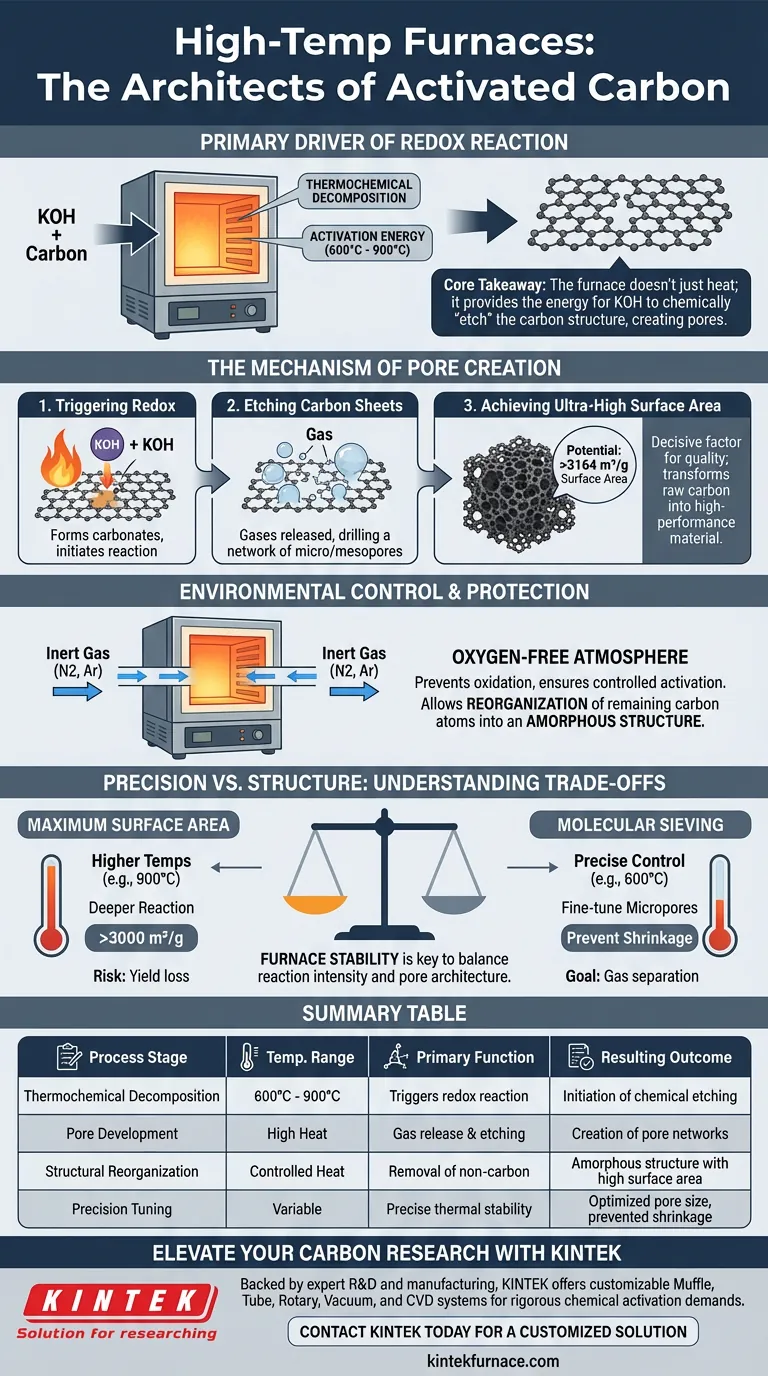

Un four à haute température agit comme le principal moteur de la réaction d'oxydoréduction nécessaire à l'activation chimique des matériaux carbonés. En générant une énergie thermique précise, généralement entre 600°C et 900°C, le four force l'hydroxyde de potassium (KOH) à réagir agressivement avec le squelette carboné, un processus thermodynamiquement impossible à des températures plus basses.

Point clé : Le four ne se contente pas de chauffer le matériau ; il fournit l'énergie d'activation nécessaire au KOH pour "graver" chimiquement la structure carbonée. Cette réaction libère des gaz qui creusent un réseau complexe de pores, transformant le carbone brut en un matériau avec une surface spécifique ultra-élevée.

Le Mécanisme de Création des Pores

Déclenchement de la Réaction d'Oxydoréduction

La fonction principale du four est d'initier une décomposition thermochimique.

La chaleur provoque la réaction du KOH avec le réseau carboné, conduisant à la formation de carbonates (comme le carbonate de potassium).

Gravure de la Feuille de Carbone

Au fur et à mesure que cette réaction progresse, elle libère divers gaz dans la structure du matériau.

Ces gaz en expansion gravent physiquement et chimiquement les feuilles de carbone, créant un vaste réseau interconnecté de micropores et de mésopores.

Obtention d'une Surface Spécifique Ultra-Élevée

Ce processus de gravure est le facteur décisif pour déterminer la qualité finale du matériau.

Sans l'environnement à haute température, le matériau reste du carbone standard ; avec lui, la surface spécifique peut atteindre des valeurs ultra-élevées, dépassant potentiellement 3164 m²/g.

Contrôle et Protection de l'Environnement

Maintien d'une Atmosphère Inerte

Au-delà de la température, le four (généralement un four tubulaire) gère l'environnement chimique grâce à un flux continu de gaz inerte, tel que l'azote ou l'argon.

Cela crée une atmosphère sans oxygène, garantissant que le carbone subisse une activation contrôlée plutôt qu'une simple combustion (oxydation).

Réorganisation des Atomes de Carbone

La chaleur contrôlée induit l'élimination des atomes non carbonés et permet la réorganisation de la structure carbonée restante.

Il en résulte une structure très amorphe, essentielle pour maximiser la surface réactive du matériau.

Comprendre les Compromis : Précision vs. Structure

Le Risque de Rétrécissement des Pores

Bien que la chaleur élevée soit nécessaire à l'activation, la température spécifique choisie (par exemple, 600°C contre 900°C) détermine l'architecture finale des pores.

La précision du contrôle de la température est essentielle ; des températures incorrectes peuvent entraîner un rétrécissement des micropores, altérant la capacité du matériau à agir comme un tamis moléculaire.

Équilibrer l'Intensité de la Réaction

Une température plus élevée entraîne une réaction plus profonde et une surface plus grande, mais elle doit être équilibrée par rapport à la perte de rendement.

Le four offre la stabilité nécessaire pour maintenir cet équilibre, permettant un réglage précis de la taille des pores pour des applications spécifiques telles que la séparation des gaz.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre processus d'activation, alignez les paramètres de votre four avec vos objectifs matériels spécifiques :

- Si votre objectif principal est la Surface Spécifique Maximale : Utilisez des températures élevées pour piloter une réaction d'oxydoréduction complète, en assurant une gravure profonde pour des surfaces supérieures à 3000 m²/g.

- Si votre objectif principal est le Tamisage Moléculaire : Privilégiez la précision du contrôle de la température du four pour affiner la taille des micropores et éviter un rétrécissement ou un effondrement indésirable des pores.

Le four n'est pas simplement un élément chauffant ; c'est l'architecte de la géométrie interne du carbone.

Tableau Récapitulatif :

| Étape du Processus | Plage de Température | Fonction Principale | Résultat Obtenu |

|---|---|---|---|

| Décomposition Thermochimique | 600°C - 900°C | Déclenche la réaction d'oxydoréduction entre le KOH et le carbone | Initiation de la gravure chimique |

| Développement des Pores | Haute Chaleur | Libération de gaz et gravure des feuilles de carbone | Création de réseaux de micropores/mésopores |

| Réorganisation Structurelle | Chaleur Contrôlée | Élimination des atomes non carbonés dans un gaz inerte | Structure amorphe avec une surface spécifique élevée |

| Réglage de Précision | Variable | Stabilité thermique précise | Taille des pores optimisée et rétrécissement évité |

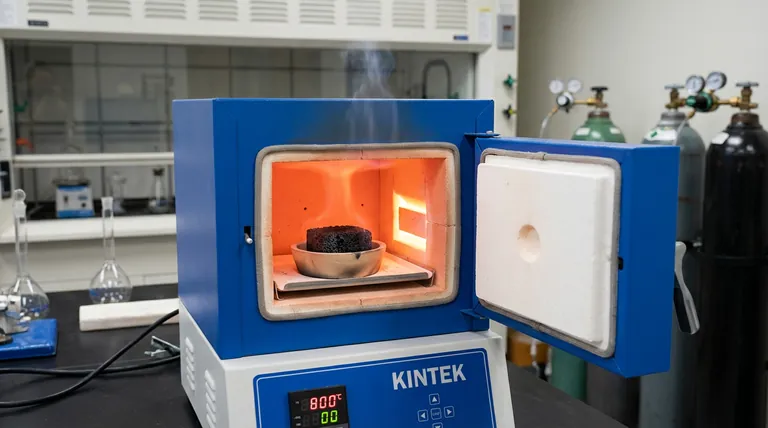

Améliorez Votre Recherche sur le Carbone avec KINTEK

Un contrôle précis de la température et une atmosphère inerte stable font la différence entre le carbone standard et les matériaux activés haute performance. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de l'activation chimique. Que vous visiez des surfaces supérieures à 3000 m²/g ou des architectures de tamisage moléculaire spécifiques, nos fours haute température fournissent la précision thermique dont votre laboratoire a besoin.

Prêt à optimiser votre processus d'activation ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four de chauffage avec un contrôle de température de haute précision est-il requis pour l'alpha-Fe2O3/FeOOH ? Guide de synthèse expert

- Pourquoi la fusion de zone est-elle essentielle pour les cristaux d'halogénures alcalins ? Obtenir des données de luminescence intrinsèque pures

- Quel est le but de l'utilisation d'une machine d'essai universelle à haute température pour l'évaluation du Ti-6Al-4Zr-4Nb ?

- Comment l'équipement de forgeage à l'échelle industrielle influence-t-il la morphologie des carbonitrures primaires dans l'acier à outils H13 ?

- Quelle est l'importance de l'étanchéité dynamique dans un four de croissance de cristaux d'InP ? Assurer l'intégrité de la pression et le contrôle du mouvement

- Quel rôle l'acide phosphorique (H3PO4) joue-t-il pendant la phase d'activation chimique de la sciure ? Augmente la porosité et l'efficacité

- Comment un four de laboratoire à haute température contribue-t-il à la formation de cristaux uniques de CsV3Sb5 de haute qualité ?

- Quel rôle joue un réacteur à haute pression dans la production de biochar ? Optimiser la carbonisation de la biomasse