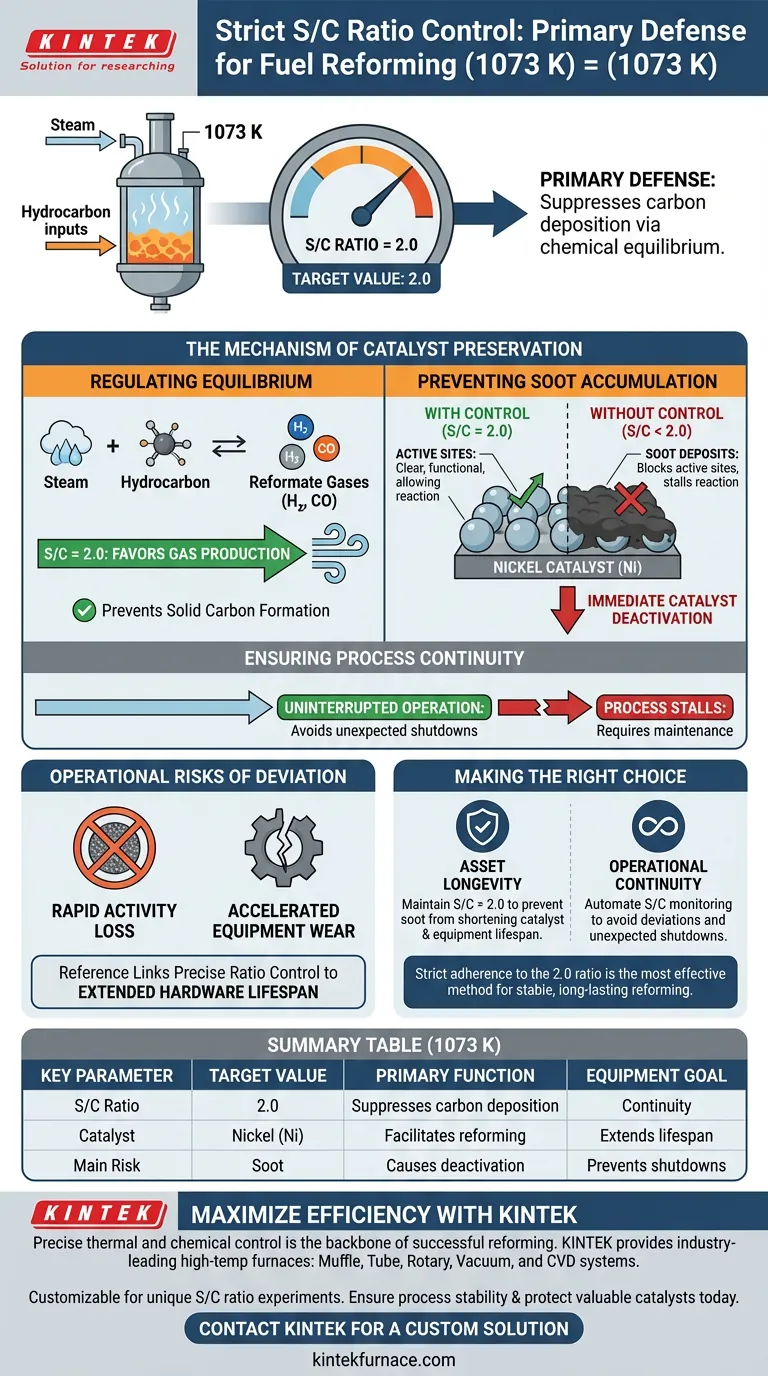

Le contrôle strict du rapport vapeur/carbone (S/C) est la principale défense contre la défaillance du catalyseur lors du reformage de carburant. À une température de fonctionnement de 1073 K, le maintien d'un rapport spécifique de 2,0 est requis pour supprimer le dépôt de carbone par équilibre chimique, empêchant ainsi efficacement la suie de détruire les catalyseurs actifs au nickel.

La fonction principale du rapport S/C n'est pas seulement l'efficacité de la réaction, mais la préservation du catalyseur. En empêchant l'accumulation de suie sur les surfaces de nickel, un contrôle précis du rapport assure la continuité du procédé et maximise la durée de vie des équipements de reformage coûteux.

Le Mécanisme de Préservation du Catalyseur

Régulation de l'Équilibre Chimique

Le procédé de reformage repose sur un équilibre chimique délicat. À 1073 K, le rapport S/C agit comme un levier pour manipuler cet équilibre.

En maintenant le rapport à 2,0, le système est chimiquement contraint de supprimer la formation de carbone solide. Cette proportion spécifique garantit que la thermodynamique de la réaction favorise la production de gaz de reformage plutôt que de sous-produits solides.

Prévention de l'Accumulation de Suie

Sans contrôle strict, le carbone précipite de la phase gazeuse sous forme de suie.

Cette suie se dépose physiquement à la surface des catalyseurs au nickel utilisés dans le reformeur. Cette accumulation bloque les sites actifs du catalyseur, le rendant incapable de faciliter la réaction.

Assurer la Continuité du Procédé

Le dépôt de carbone n'est pas une nuisance mineure réversible ; il entraîne une désactivation rapide du catalyseur.

Une fois que le nickel est recouvert de suie, la réaction de reformage s'arrête. Par conséquent, le maintien du rapport est une condition nécessaire pour assurer le fonctionnement continu du reformeur sans arrêts imprévus.

Les Risques Opérationnels de la Déviation du Rapport

Désactivation Immédiate du Catalyseur

Le risque le plus important dans ce procédé est la perte rapide d'activité catalytique.

Si le rapport S/C tombe en dessous du seuil critique de 2,0, la suppression du dépôt de carbone échoue. Cela entraîne une accumulation immédiate de suie, causant des dommages irréversibles à l'efficacité du catalyseur.

Impact sur la Durée de Vie de l'Équipement

Les implications du rapport S/C s'étendent au-delà de la chimie de la réaction au matériel physique.

La référence lie explicitement le contrôle précis du rapport à l'allongement de la durée de vie des équipements de procédé clés. Ne pas contrôler ce paramètre accélère l'usure et nécessite le remplacement prématuré des composants du reformeur.

Faire le Bon Choix pour Votre Objectif

Pour assurer la stabilité de votre procédé de reformage de carburant à 1073 K, vous devez donner la priorité à l'intégrité du catalyseur avant tout.

- Si votre priorité est la longévité des actifs : Maintenez un rapport S/C strict de 2,0 pour empêcher la suie de raccourcir la durée de vie de vos catalyseurs au nickel et de vos équipements de procédé.

- Si votre priorité est la continuité opérationnelle : Automatisez la surveillance du rapport S/C pour vous assurer qu'il ne dévie jamais des exigences d'équilibre, évitant ainsi les arrêts imprévus dus à la désactivation.

Le respect strict du rapport de 2,0 est la méthode la plus efficace pour garantir un procédé de reformage stable et durable.

Tableau Récapitulatif :

| Paramètre Clé | Valeur Cible (1073 K) | Fonction Principale |

|---|---|---|

| Rapport S/C | 2,0 | Supprime le dépôt de carbone par équilibre |

| Matériau du Catalyseur | Nickel (Ni) | Facilite la réaction de reformage |

| Risque Principal | Accumulation de Suie | Provoque une désactivation immédiate du catalyseur |

| Objectif Équipement | Continuité | Prolonge la durée de vie du matériel et prévient les arrêts |

Maximisez l'Efficacité de Votre Reformage avec KINTEK

Un contrôle thermique et chimique précis est l'épine dorsale du reformage de carburant réussi. KINTEK fournit des fours haute température de laboratoire leaders de l'industrie, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, conçus pour maintenir les environnements rigoureux que votre recherche exige. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour vos expériences uniques de rapport S/C et vos besoins de test de catalyseurs.

Assurez la stabilité du procédé et protégez vos précieux catalyseurs dès aujourd'hui.

Contactez KINTEK pour une Solution Personnalisée

Guide Visuel

Références

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment un four de séchage à air forcé contribue-t-il à la transformation des résines précurseurs de GaN ? Assurer l'uniformité du matériau

- Pourquoi le contrôle de la température et de la pression sont-ils critiques pour les feuilles d'électrodes V-NbOPO4@rGO ? Optimisez les performances de votre batterie

- Pourquoi utilise-t-on un broyeur vibrant pour le broyage ultrafin lors de la préparation d'échantillons de magnésite pour des tests de potentiel zêta ?

- Comment un four à température contrôlée de précision facilite-t-il le traitement de vieillissement à long terme de l'Invar 36 ?

- Pourquoi utilise-t-on un concasseur à mâchoires pour le concassage initial du minerai de magnésite ? Maximisez l'efficacité et protégez votre broyeur

- Pourquoi un flux d'argon de haute pureté est-il requis lors de la réduction thermique de l'oxyde de graphène dopé à l'azote ?

- Comment un autoclave haute pression avec revêtement en PTFE facilite-t-il la synthèse GLC ? Assurer la pureté et la sécurité

- Pourquoi un bain d'huile de silicone est-il préféré pour le vieillissement T5 des alliages de magnésium HPDC ? Chaleur de précision pour une résistance maximale