L'azote de qualité industrielle fonctionne comme une barrière d'isolation critique tout au long du processus de production de biochar. Son objectif principal est de déplacer l'air atmosphérique normal à l'intérieur du four, créant un environnement sans oxygène qui empêche la biomasse brute de s'enflammer et de brûler en cendres.

Idée clé La pyrolyse est définie par la décomposition thermique de la matière en l'absence d'oxygène. Le débit d'azote est le contrôle d'ingénierie qui garantit cet état anaérobie, prévenant la combustion tout en gérant la pression interne et en évacuant les gaz volatils.

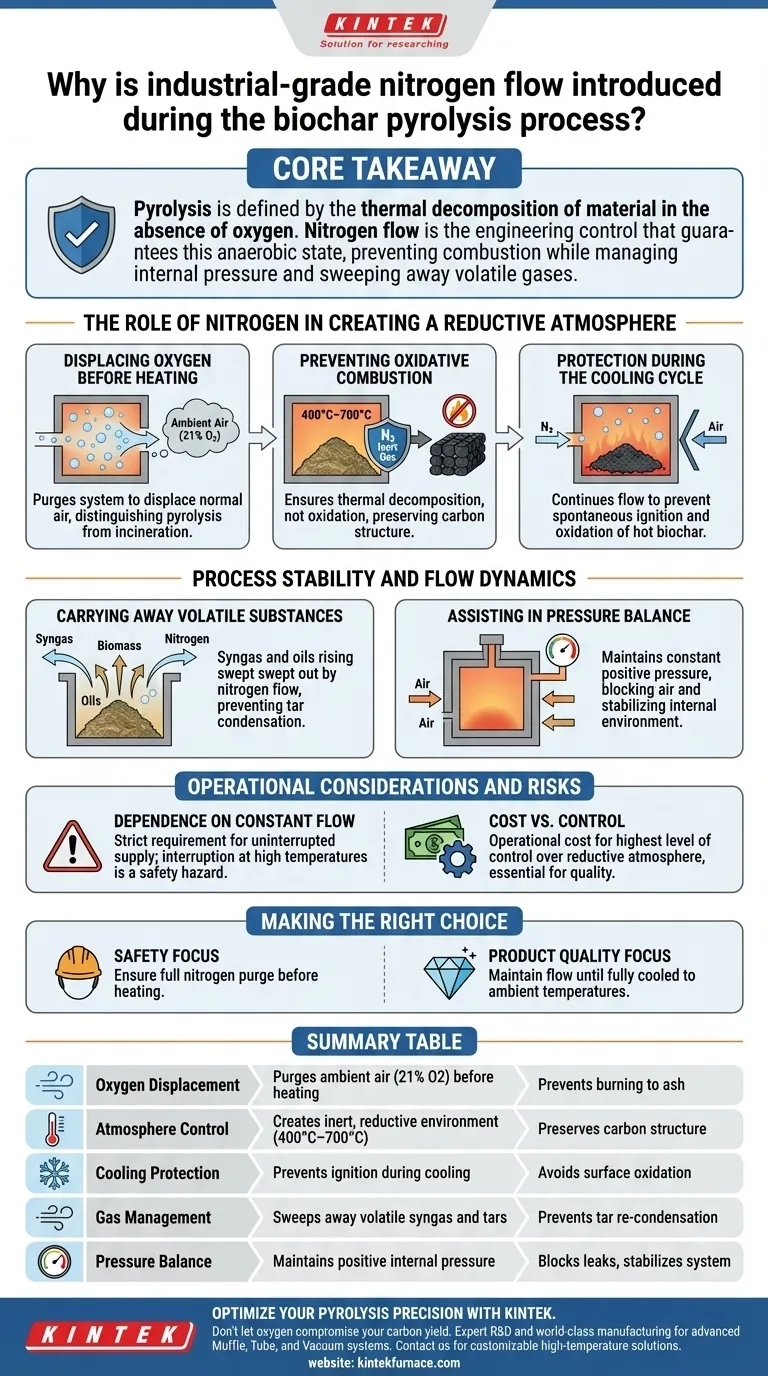

Le rôle de l'azote dans la création d'une atmosphère réductrice

Déplacement de l'oxygène avant le chauffage

Avant même que les éléments chauffants ne soient activés, l'azote est pompé dans le four pour purger le système.

Ce rinçage initial chasse l'air ambiant, qui contient environ 21 % d'oxygène. L'élimination de cet oxygène est l'étape fondamentale qui distingue la pyrolyse de la simple incinération.

Prévention de la combustion oxydative

Si la biomasse est chauffée à des températures de pyrolyse (souvent 400 °C à 700 °C) en présence d'oxygène, elle se combustera.

L'azote sert de gaz protecteur inerte, garantissant que le matériau subit une décomposition thermique plutôt qu'une oxydation. Cela préserve la structure carbonée de la biomasse, résultant en un biochar solide plutôt qu'en cendres blanches.

Protection pendant le cycle de refroidissement

Le besoin d'azote s'étend au-delà de la phase de chauffage active.

Le débit d'azote doit se poursuivre pendant le cycle de refroidissement pour protéger le biochar chaud nouvellement formé. Si de l'air pénètre dans la chambre pendant que le biochar est encore chaud, le matériau peut s'enflammer spontanément ou s'oxyder, ruinant la qualité du produit final.

Stabilité du processus et dynamique des flux

Évacuation des substances volatiles

Lorsque la biomasse chauffe, elle libère un volume important de gaz volatils (gaz de synthèse) et d'huiles.

Le flux continu d'azote aide à évacuer ces substances libérées de la zone de réaction. Cela empêche la re-condensation des goudrons sur le biochar et maintient les voies de réaction dégagées.

Assistance à l'équilibre de pression

Les réacteurs de pyrolyse sont des systèmes fermés qui peuvent subir des changements de pression rapides à mesure que les gaz sont générés.

L'apport régulé d'azote aide à maintenir un équilibre de pression constant et positif à l'intérieur du four. Cela empêche l'air extérieur de fuir et aide à stabiliser l'environnement interne contre les pics de pression dangereux.

Considérations opérationnelles et risques

Dépendance au flux constant

Le principal compromis de l'utilisation de l'azote est l'exigence stricte d'un approvisionnement ininterrompu.

Étant donné que l'azote est la seule barrière empêchant le feu, toute interruption du flux à des températures élevées peut entraîner des dangers immédiats pour la sécurité. Les opérateurs doivent s'assurer qu'une source constante d'azote de qualité industrielle est disponible pendant toute la durée du cycle de chauffage et de refroidissement.

Coût vs. Contrôle

L'utilisation d'azote de qualité industrielle entraîne un coût opérationnel par rapport aux systèmes qui pourraient utiliser des gaz auto-générés.

Cependant, ce coût est le prix de la précision ; il offre le plus haut niveau de contrôle sur l'atmosphère réductrice, ce qui est essentiel pour produire un biochar standardisé et de haute qualité.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de l'azote dans votre système de pyrolyse, concentrez-vous sur le moment et la constance du flux.

- Si votre objectif principal est la sécurité : Assurez-vous que le four est entièrement purgé à l'azote pour déplacer tout l'air avant que la température ne commence à augmenter.

- Si votre objectif principal est la qualité du produit : Maintenez le débit d'azote jusqu'à ce que le biochar ait complètement refroidi à température ambiante pour éviter l'oxydation de surface.

L'azote n'est pas seulement un utilitaire ; c'est la variable déterminante qui permet à la pyrolyse de se dérouler en toute sécurité et efficacement.

Tableau récapitulatif :

| Fonction de l'azote | Objectif dans le processus de pyrolyse | Impact sur la qualité du biochar |

|---|---|---|

| Déplacement de l'oxygène | Purge l'air ambiant (21 % O2) avant le début du chauffage | Empêche la biomasse de brûler en cendres |

| Contrôle de l'atmosphère | Crée un environnement inerte et réducteur (400 °C–700 °C) | Préserve la structure et l'intégrité du carbone |

| Protection au refroidissement | Empêche l'inflammation spontanée pendant le cycle de refroidissement | Évite l'oxydation de surface du biochar chaud |

| Gestion des gaz | Évacue le gaz de synthèse volatil et les goudrons condensables | Empêche la re-condensation des goudrons sur les produits |

| Équilibre de pression | Maintient une pression interne positive dans le four | Bloque les fuites d'air externes et stabilise le système |

Optimisez la précision de votre pyrolyse avec KINTEK

Ne laissez pas l'oxygène compromettre votre rendement en carbone. Chez KINTEK, nous comprenons que la différence entre un biochar de haute qualité et des cendres inutiles réside dans un contrôle atmosphérique précis. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes de muffles, de tubes et sous vide avancés, spécialement conçus pour répondre aux exigences rigoureuses de débit d'azote. Que vous ayez besoin d'un four de laboratoire standard ou d'une solution haute température personnalisable, notre équipement garantit la stabilité anaérobie dont votre recherche et votre production ont besoin.

Prêt à améliorer votre traitement des matériaux ? Contactez KINTEK dès aujourd'hui pour consulter nos experts sur le four idéal pour vos besoins uniques en matière de pyrolyse.

Guide Visuel

Références

- João Arthur Antonângelo, Hailin Zhang. Fertilizer potential of biochar and ryegrass productivity in metal-contaminated soil. DOI: 10.3389/fpls.2024.1475939

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi un four de séchage à température constante est-il réglé à 60°C pendant 24 heures ? Optimisation de la qualité de la poudre de Sr4Al6O12SO4

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour les poudres minérales ? Optimiser la liaison et la densité des polymères

- Quel rôle l'amidon joue-t-il dans la synthèse de g-C3N4-Bi2S3 et de g-C3N4-ZnS ? Amélioration de la stabilité et de la dispersion des composites

- Quelle est l'importance d'une platine de chauffage à haute température in situ ? Obtenez des informations en temps réel sur la structure cristalline

- Quelle est la fonction d'une étuve à air pulsé dans la déshydratation de zéolithe lavée à l'acide ? Assurer la pureté de l'échantillon.

- Quelles sont les fonctions d'un évaporateur rotatif et d'une étuve de séchage sous vide dans le sol-gel LTO ? Optimisez votre processus de synthèse

- Comment l'équipement de frittage par plasma pulsé (SPS) est-il utilisé dans les f-TEG ? Amélioration de la stabilité de l'interface Alpha-Mg3Bi2

- Quel est le but de l'utilisation d'un instrument d'adsorption d'azote liquide et de l'analyse BET ? Caractérisation des nanostructures RCM