Les principaux avantages du dépôt physique en phase vapeur (PVD) sont sa capacité à produire des revêtements exceptionnellement purs, durables et uniformes dans un processus respectueux de l'environnement. Cette technique basée sur le vide offre une adhérence supérieure par rapport à de nombreuses autres méthodes, ce qui en fait un choix idéal pour appliquer des films métalliques et diélectriques haute performance sur une grande variété de substrats.

Le PVD n'est pas seulement une méthode de revêtement ; c'est un processus d'ingénierie de précision. Il excelle dans les applications où la performance n'est pas négociable, permettant le dépôt au niveau atomique de films extrêmement denses et bien adhérents, impossibles à réaliser avec les procédés de chimie « humide » conventionnels.

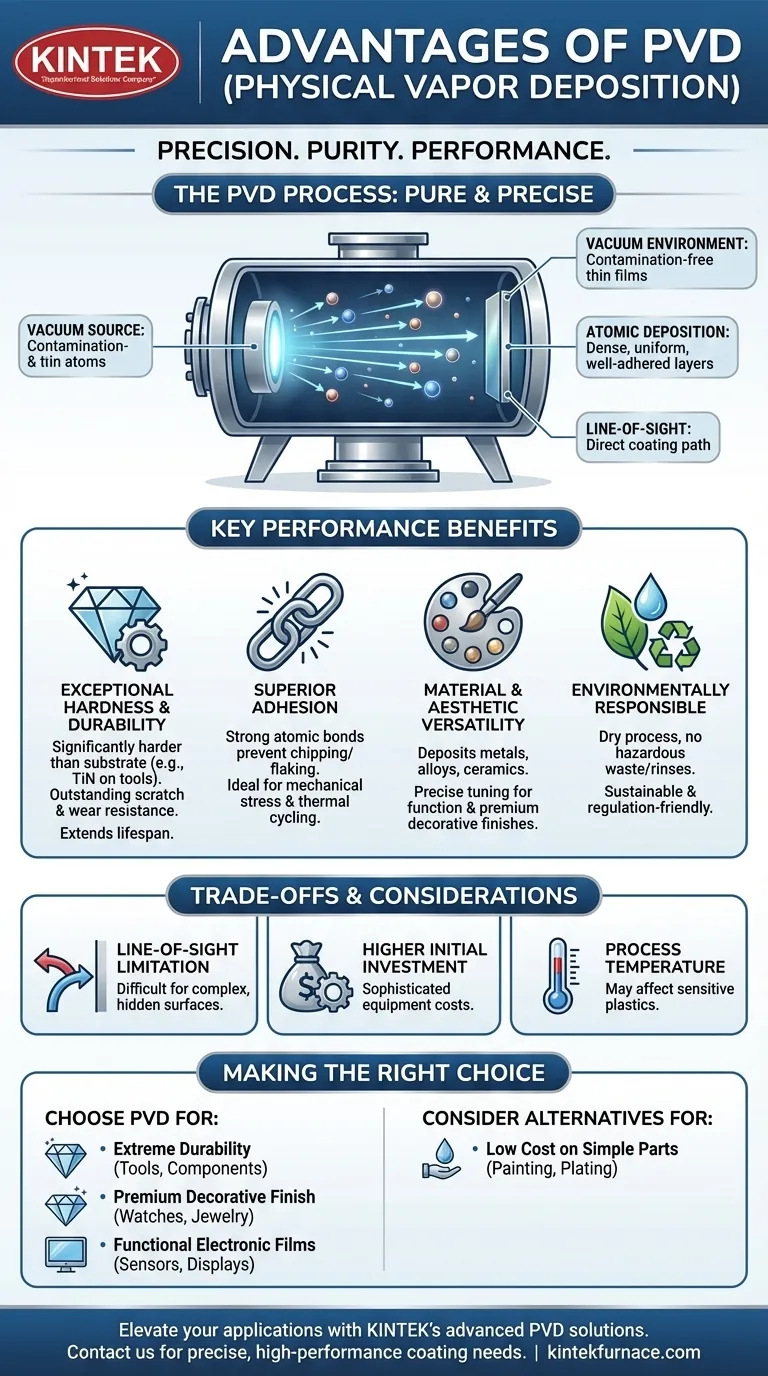

Le Fondement : Un Processus Conçu pour la Pureté et la Précision

Le dépôt physique en phase vapeur est fondamentalement différent de la peinture ou de la galvanoplastie. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé, ce qui est la source de ses principaux avantages.

L'Environnement sous Vide : La Pureté par Conception

La chambre à vide est vidée de l'air et d'autres gaz réactifs avant le début du processus de revêtement. Cela garantit que le matériau de revêtement — qui est vaporisé à partir d'une source solide — voyage jusqu'au substrat avec une contamination quasi nulle.

Le résultat est un film mince d'une pureté exceptionnellement élevée, exempt des oxydes et des impuretés qui peuvent affecter les autres méthodes et compromettre les performances.

Dépôt au Niveau Atomique : Construire un Film Parfait

À l'intérieur du vide, le matériau vaporisé voyage en ligne droite et se condense sur le substrat atome par atome. Ce dépôt en visibilité directe construit un film incroyablement dense, uniforme et adhérent.

Ce processus de superposition méticuleux est ce qui confère aux revêtements PVD leurs caractéristiques de performance distinctives.

Avantages Clés de Performance Expliqués

La nature unique du processus PVD se traduit directement par des avantages tangibles dans différents secteurs, des outils de coupe aux montres de luxe.

Dureté et Durabilité Exceptionnelles

Le PVD est reconnu pour créer des revêtements nettement plus durs que le matériau du substrat lui-même. Par exemple, les revêtements en Nitrure de Titane (TiN) appliqués sur les outils de coupe augmentent considérablement leur durée de vie et leurs performances.

Cette dureté se traduit directement par une excellente résistance aux rayures et à l'usure, ce qui la rend idéale pour les applications à contact élevé et à forte usure.

Adhérence Supérieure

Les particules à haute énergie créées pendant le processus PVD s'incrustent dans la surface du substrat, formant une liaison atomique extrêmement forte. Cela empêche le revêtement de s'écailler, de s'écailler ou de peler.

Ce niveau d'adhérence est essentiel pour les composants soumis à des contraintes mécaniques, à des cycles thermiques ou à des environnements difficiles.

Polyvalence des Matériaux et Esthétique

Le PVD peut déposer une vaste gamme de matériaux, y compris des métaux, des alliages et des céramiques (diélectriques). Cela permet un réglage précis des propriétés fonctionnelles d'un revêtement, telles que sa couleur, sa conductivité ou sa résistance à la corrosion.

Cette polyvalence en fait un choix privilégié pour les finitions décoratives sur les biens de consommation, offrant des couleurs vibrantes et durables bien plus résistantes que les placages traditionnels.

Un Choix Écologiquement Responsable

Le PVD est un processus physique « sec » et propre. Il ne produit aucun déchet chimique dangereux, aucun rinçage ni aucune boue, contrairement aux processus de chimie humide comme la galvanoplastie.

Cette empreinte environnementale minimale fait du PVD une technologie plus durable et plus conforme aux réglementations pour la fabrication moderne.

Comprendre les Compromis et les Considérations

Bien que puissant, le PVD n'est pas la solution universelle pour tous les besoins de revêtement. L'objectivité exige de reconnaître ses limites.

La Limitation de la Visibilité Directe (Line-of-Sight)

Étant donné que le matériau vaporisé voyage en ligne droite, le PVD n'est pas bien adapté au revêtement de géométries internes complexes ou des surfaces cachées de pièces complexes. Le revêtement ne peut se former que sur les surfaces ayant une visibilité directe vers la source de matériau.

Investissement Initial Plus Élevé

Les systèmes PVD sont des équipements sophistiqués qui nécessitent un investissement en capital important. Les machines et la nécessité d'un environnement sous vide contrôlé rendent le coût initial plus élevé que les installations de revêtement traditionnelles.

Température du Processus

Bien qu'il soit considéré comme un processus à « basse température » par rapport à certaines alternatives comme le dépôt chimique en phase vapeur (CVD), le PVD peut toujours fonctionner à des températures qui peuvent être inappropriées pour certains plastiques sensibles ou des matériaux à bas point de fusion.

Faire le Bon Choix pour Votre Application

Pour déterminer si le PVD est la bonne technologie, vous devez aligner ses avantages avec votre objectif principal.

- Si votre objectif principal est une durabilité et une performance extrêmes : Le PVD est la norme de l'industrie pour créer des revêtements durs et résistants à l'usure sur les outils de coupe, les moules et les composants mécaniques soumis à une forte usure.

- Si votre objectif principal est une finition décorative haut de gamme : Le PVD fournit une finition durable, vibrante et durable supérieure au placage traditionnel pour des articles tels que les montres, les bijoux et la quincaillerie architecturale.

- Si votre objectif principal est des films électroniques fonctionnels : La précision et la pureté du PVD sont essentielles pour créer les couches conductrices ou diélectriques minces requises dans les semi-conducteurs, les écrans et les capteurs.

- Si votre objectif principal est un faible coût sur une pièce simple : Vous devriez évaluer des méthodes plus simples comme la peinture ou la galvanoplastie, car le coût et la complexité du PVD pourraient être inutiles.

En fin de compte, choisir le PVD est un investissement dans une précision, une durabilité et une qualité inégalées pour vos applications les plus exigeantes.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Haute Pureté | L'environnement sous vide empêche la contamination, assurant des revêtements purs. |

| Durabilité | Crée des films durs et résistants aux rayures pour des performances durables. |

| Adhérence Supérieure | De fortes liaisons atomiques empêchent l'écaillage et le pelage. |

| Polyvalence des Matériaux | Dépose des métaux, des alliages et des céramiques pour diverses applications. |

| Écologique | Processus sec sans déchets dangereux, soutenant la durabilité. |

Améliorez vos applications avec les solutions PVD avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires et industries des systèmes de fours à haute température tels que les fours Muflier, Tubulaires, Rotatifs, les fours sous Vide et Atmosphériques, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins de revêtement uniques, améliorant la durabilité, la pureté et la performance. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique