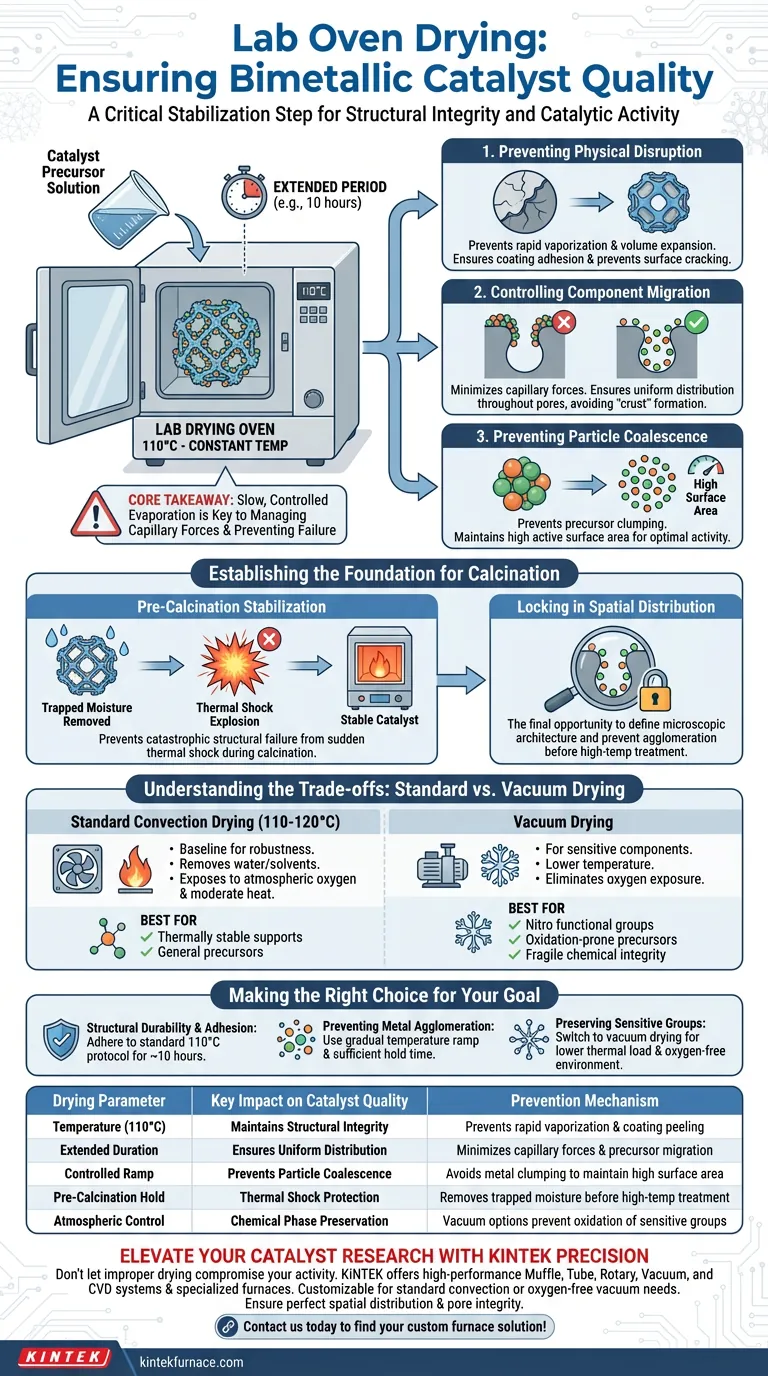

Le processus de séchage en étuve de laboratoire agit comme une étape de stabilisation critique, utilisant généralement une température constante d'environ 110°C pendant des périodes prolongées (par exemple, 10 heures) pour évaporer lentement l'humidité et les solvants des pores du catalyseur. En contrôlant la vitesse de vaporisation, ce processus empêche les perturbations physiques — telles que le décollement du revêtement ou la distribution inégale des composants actifs — qui se produisent lorsque l'humidité s'échappe trop rapidement, assurant ainsi l'intégrité structurelle requise pour la calcination ultérieure.

Point clé à retenir La précipitation dans l'élimination des solvants est une cause majeure d'échec du catalyseur avant même le début de la réaction. La fonction principale de l'étuve de séchage est de gérer les forces capillaires à l'intérieur de la structure de support, bloquant les précurseurs métalliques en place pour empêcher la migration et la coalescence des particules avant que le traitement à haute température ne rende ces structures permanentes.

Régulation de l'élimination des solvants et de l'intégrité des pores

Prévention des perturbations physiques

Le danger immédiat lors de la préparation du catalyseur est la vaporisation rapide. Si le solvant contenu dans le support poreux se transforme trop rapidement en vapeur, l'expansion volumique résultante peut endommager physiquement la structure du catalyseur.

Cela se manifeste souvent par un décollement du revêtement ou des fissures de surface. En maintenant une température constante (généralement 110°C–120°C), l'étuve assure une libération progressive de l'humidité, préservant ainsi le revêtement physique sur le support.

Contrôle de la migration des composants

Au fur et à mesure que les solvants s'évaporent, ils génèrent des forces capillaires qui peuvent entraîner les précurseurs métalliques dissous vers la surface du pore.

Si ce processus est incontrôlé, il entraîne une distribution inégale ou une formation de "croûte". Un séchage lent et à température constante minimise cette migration, garantissant que les composants bimétalliques actifs restent uniformément dispersés dans la structure poreuse interne.

Prévention de la coalescence des particules

Lorsque les précurseurs métalliques sont forcés de se rapprocher par une évaporation rapide, ils ont tendance à s'agglomérer ou à coalescer.

Cela réduit la surface active du catalyseur final. Des temps de séchage prolongés permettent au solvant de se retirer sans forcer ces particules à se rapprocher, maintenant ainsi la dispersion élevée nécessaire à l'activité catalytique.

Établir les bases de la formation de phases

Stabilisation avant calcination

La phase de séchage crée une base physique solide pour l'étape suivante : la calcination à haute température.

Si de l'humidité reste piégée au plus profond des pores lorsque le catalyseur entre dans le four de calcination, le choc thermique soudain peut provoquer une défaillance structurelle catastrophique. Un séchage complet garantit que le catalyseur est physiquement stable avant que les changements de phase chimique ne se produisent.

Verrouillage de la distribution spatiale

L'arrangement spatial des composants bimétalliques est défini pendant la phase de séchage, et non pendant la phase de calcination.

Une fois que le catalyseur entre dans le traitement à haute température, les particules métalliques sont essentiellement fixées en place. Par conséquent, le processus de séchage en étuve est la dernière opportunité d'influencer la distribution des composants et d'empêcher l'agglomération des sites actifs.

Comprendre les compromis : séchage standard vs. séchage sous vide

Bien que le séchage standard en étuve à 110°C soit la référence pour la robustesse générale, il ne s'applique pas universellement à tous les types de catalyseurs.

Séchage par convection standard (110°C - 120°C)

C'est l'approche standard pour les supports et les précurseurs thermiquement stables. Il élimine efficacement l'eau et les solvants courants. Cependant, il expose le catalyseur à l'oxygène atmosphérique et à une chaleur modérée, ce qui peut être préjudiciable aux groupes fonctionnels très sensibles.

Limites du séchage sous vide

Pour les catalyseurs contenant des composants sensibles (tels que des groupes fonctionnels nitro) ou ceux sujets à l'oxydation, le séchage standard peut provoquer une décomposition prématurée.

Dans ces cas spécifiques, une étuve de séchage sous vide est nécessaire. Cela permet l'élimination des solvants à des températures réduites et élimine l'exposition à l'oxygène, préservant ainsi l'intégrité chimique des précurseurs fragiles.

Faire le bon choix pour votre objectif

Pour garantir la plus haute qualité de catalyseur bimétallique, adaptez votre protocole de séchage à la stabilité spécifique de vos précurseurs.

- Si votre objectif principal est la durabilité structurelle et l'adhérence du revêtement : Suivez le protocole standard de 110°C pendant environ 10 heures pour éviter le décollement et assurer une élimination complète de l'humidité.

- Si votre objectif principal est d'empêcher l'agglomération des métaux : Assurez-vous que la montée en température est progressive et que le temps de maintien est suffisant pour empêcher les forces capillaires de provoquer la migration des particules.

- Si votre objectif principal est de préserver les groupes fonctionnels sensibles : Passez au séchage sous vide pour réduire la charge thermique et éliminer l'oxygène atmosphérique du processus.

Une phase de séchage disciplinée ne consiste pas seulement à éliminer l'eau ; c'est le point de contrôle principal pour définir l'architecture microscopique de votre catalyseur final.

Tableau récapitulatif :

| Paramètre de séchage | Impact clé sur la qualité du catalyseur | Mécanisme de prévention |

|---|---|---|

| Température (110°C) | Maintient l'intégrité structurelle | Prévient la vaporisation rapide et le décollement du revêtement |

| Durée prolongée | Assure une distribution uniforme | Minimise les forces capillaires et la migration des précurseurs |

| Montée contrôlée | Prévient la coalescence des particules | Évite l'agglomération des métaux pour maintenir une surface élevée |

| Maintien avant calcination | Protection contre les chocs thermiques | Élimine l'humidité piégée avant le traitement à haute température |

| Contrôle atmosphérique | Préservation de la phase chimique | Les options sous vide empêchent l'oxydation des groupes sensibles |

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

Ne laissez pas un séchage inapproprié compromettre votre activité catalytique. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Sous Vide et CVD haute performance, ainsi que des fours de laboratoire spécialisés haute température — tous entièrement personnalisables pour répondre à vos besoins de préparation uniques. Que vous ayez besoin de la stabilité de convection standard ou d'environnements sous vide sans oxygène, notre équipement garantit une distribution spatiale et une intégrité des pores parfaites pour vos catalyseurs bimétalliques.

Prêt à optimiser les protocoles de séchage et de calcination de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment un four de séchage sous vide contribue-t-il à la stabilité des électrodes de batteries lithium-sélénium ? Assurer la pureté et la performance

- Pourquoi le déliantage par étapes est-il nécessaire pour les corps bruts de céramique de pérovskite ? Prévenir les fissures grâce à un contrôle de précision

- Comment un four à température contrôlée de précision régule-t-il la composition chimique dans les hétérostructures Cu-Cu2O ?

- Quelles sont les principales applications d'un four électrique de haute précision dans la caractérisation de la biomasse ? Découvrez des informations clés

- Comment le frit de verre fonctionne-t-il dans les revêtements SiOC ? Améliorer la densité de la barrière grâce à la réparation en phase liquide

- Quels sont les avantages et les inconvénients de la porcelaine dentaire ? Atteindre un équilibre parfait entre esthétique et durabilité

- Quelle est l'importance du processus de recuit à 220 °C ? Synthèse de films minces anti-pérofskites de haute pureté

- Comment un four de séchage sous vide de laboratoire contribue-t-il à l'étape de post-traitement des produits pBN-CTF ?