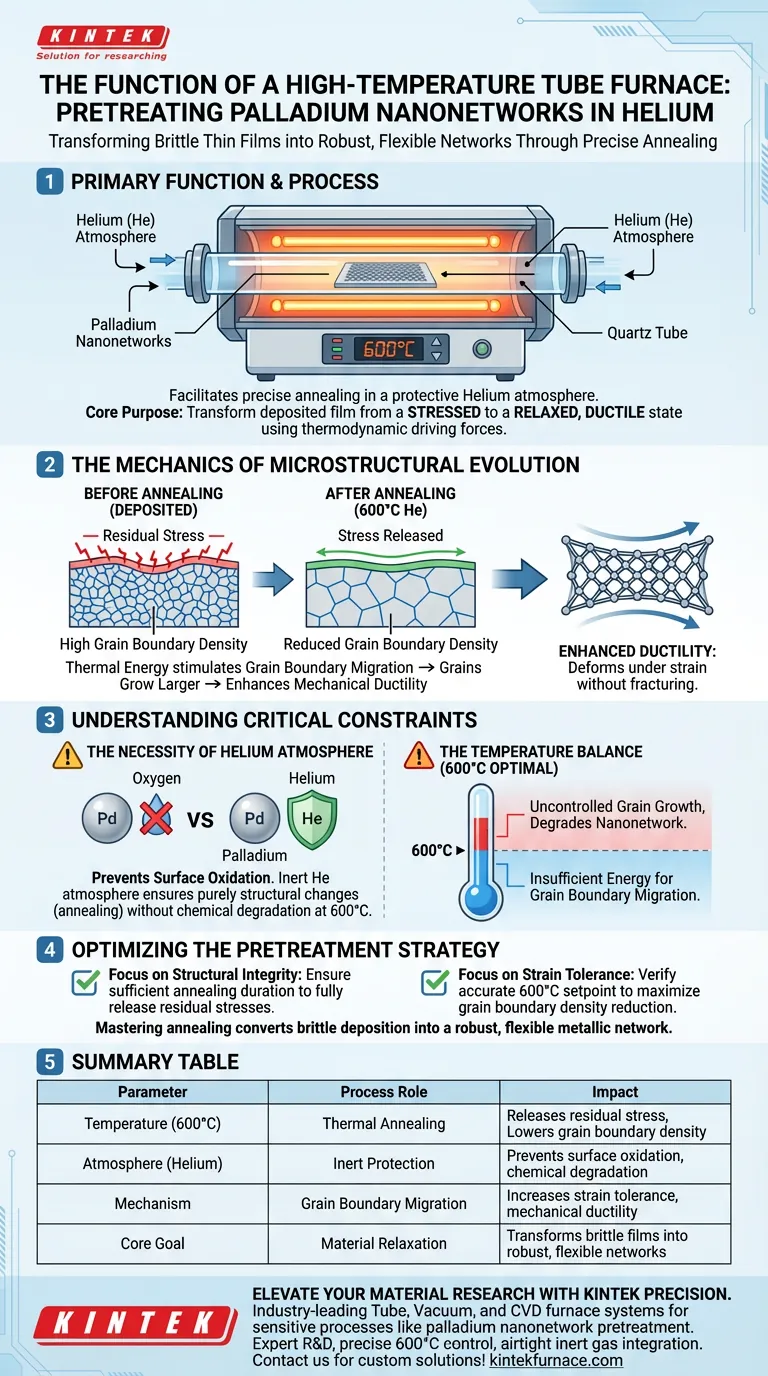

La fonction principale d'un four tubulaire à haute température dans ce contexte est de faciliter un processus de recuit précis pour les couches minces de palladium déposées. En maintenant une température constante de 600°C dans une atmosphère protectrice d'hélium (He), le four fournit l'environnement thermique nécessaire pour modifier fondamentalement l'état physique du matériau sans risquer d'oxydation.

L'objectif principal de ce traitement est de transformer le film déposé d'un état sous contrainte à un état détendu et ductile. Il utilise des forces motrices thermodynamiques pour réduire la densité des joints de grains, augmentant ainsi considérablement la tolérance à la déformation du matériau.

La mécanique de l'évolution microstructurale

Pour comprendre pourquoi cet équipement est essentiel, il faut aller au-delà du simple chauffage et examiner les changements microstructuraux qui se produisent au sein des nanoréseaux de palladium.

Libération des contraintes résiduelles

Lors de la phase de dépôt initiale, les films métalliques accumulent inévitablement des tensions internes.

Si elles ne sont pas traitées, ces contraintes résiduelles peuvent entraîner une délamination ou une fissuration.

L'environnement à 600°C permet à la structure atomique de se détendre, neutralisant ainsi efficacement ces forces internes avant que le matériau ne soit mis en service.

Réduction de la densité des joints de grains

L'énergie thermique fournie par le four tubulaire agit comme une puissante force motrice thermodynamique.

Cette énergie stimule le mouvement des joints de grains, c'est-à-dire les interfaces entre les cristaux individuels du métal.

Au fur et à mesure que le matériau est recuit, ces joints migrent et les grains grossissent, ce qui entraîne une réduction nette de la densité globale des joints de grains.

Amélioration de la ductilité mécanique

La réduction des joints de grains est directement liée aux performances mécaniques du nanoréseau.

Moins de joints signifient moins d'obstacles au mouvement des dislocations dans le réseau cristallin.

Ce changement structurel améliore considérablement la ductilité, permettant aux nanoréseaux de palladium de s'étirer et de se déformer sous contrainte sans se fracturer.

Comprendre les contraintes critiques

Bien que les avantages soient clairs, le processus repose sur le respect strict des paramètres environnementaux. S'écarter de ces conditions crée des compromis immédiats.

La nécessité de l'atmosphère d'hélium

L'utilisation d'une atmosphère d'hélium n'est pas facultative ; c'est une mesure de protection essentielle.

À 600°C, le palladium est très sensible aux réactions avec l'oxygène.

L'atmosphère inerte d'hélium empêche l'oxydation de surface, garantissant que les changements apportés au matériau sont purement structurels (recuit) plutôt que chimiques (corrosion).

L'équilibre de la température

La cible spécifique de 600°C représente un point optimal calculé.

Des températures nettement inférieures à celle-ci peuvent ne pas fournir suffisamment d'énergie pour activer la migration des joints de grains.

Inversement, des températures excessives pourraient entraîner une croissance incontrôlée des grains, dégradant potentiellement la haute résolution de la structure du nanoréseau.

Optimisation de la stratégie de prétraitement

Pour garantir l'intégrité des nanoréseaux de palladium, vous devez vérifier que votre traitement thermique correspond à vos objectifs mécaniques spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que la durée du recuit est suffisante pour libérer complètement les contraintes résiduelles accumulées lors du dépôt.

- Si votre objectif principal est la tolérance à la déformation : Vérifiez que le four maintient avec précision le point de consigne de 600°C pour maximiser la réduction de la densité des joints de grains.

Maîtriser cette étape de recuit est le facteur déterminant pour convertir un dépôt fragile en un réseau métallique robuste et flexible.

Tableau récapitulatif :

| Paramètre | Rôle du processus | Impact sur le nanoréseau de palladium |

|---|---|---|

| Température (600°C) | Recuit thermique | Relâche les contraintes résiduelles et abaisse la densité des joints de grains |

| Atmosphère (Hélium) | Protection inerte | Prévient l'oxydation de surface et la dégradation chimique |

| Mécanisme | Migration des joints de grains | Augmente la tolérance à la déformation et la ductilité mécanique |

| Objectif principal | Détente du matériau | Transforme les films fragiles en réseaux robustes et flexibles |

Améliorez votre recherche sur les matériaux avec la précision KINTEK

Vous cherchez à optimiser la ductilité et l'intégrité structurelle de vos couches minces avancées ? KINTEK fournit des systèmes de fours tubulaires, sous vide et CVD de pointe, conçus spécifiquement pour des processus sensibles tels que le prétraitement des nanoréseaux de palladium.

Soutenus par une R&D et une fabrication expertes, nos fours offrent un contrôle précis de 600°C et une intégration hermétique de gaz inertes pour garantir que vos matériaux passent de fragiles à robustes sans risque d'oxydation. Que vous ayez besoin d'un équipement de laboratoire standard ou d'une solution personnalisée à haute température, KINTEK est votre partenaire d'excellence en science des matériaux.

Prêt à affiner votre traitement thermique ? Contactez-nous dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles conditions physiques les fours tubulaires à haute température fournissent-ils pour la cinétique des gaz de combustion ? Simulation thermique de précision

- Pourquoi le biochar est-il mélangé avec du KOH et traité à 800 °C dans un four tubulaire ? Découvrez les secrets du carbone poreux hiérarchique

- Quel environnement de processus un four tubulaire offre-t-il pour la carbonisation des coquilles d'arachide ? Atteindre une porosité de haute qualité

- Quels sont les avantages de combiner un spectromètre de masse en ligne avec un réacteur à lit fixe ? Améliorer la précision cinétique

- Comment un four tubulaire améliore-t-il la structure cristalline des couches minces d'oxyde de zinc ? Atteindre une cristallinité haute performance

- Comment la conception horizontale de ces fours profite-t-elle au traitement de gros volumes ? Augmenter l'efficacité et l'uniformité

- Quelle est la procédure recommandée pour maintenir la pureté de l'atmosphère dans un four à tube à vide ? Assurez des résultats de haute pureté

- Comment le choix du matériau de revêtement pour un réacteur tubulaire à lit fixe de laboratoire affecte-t-il les expériences d'hydrogénation du CO2 ?