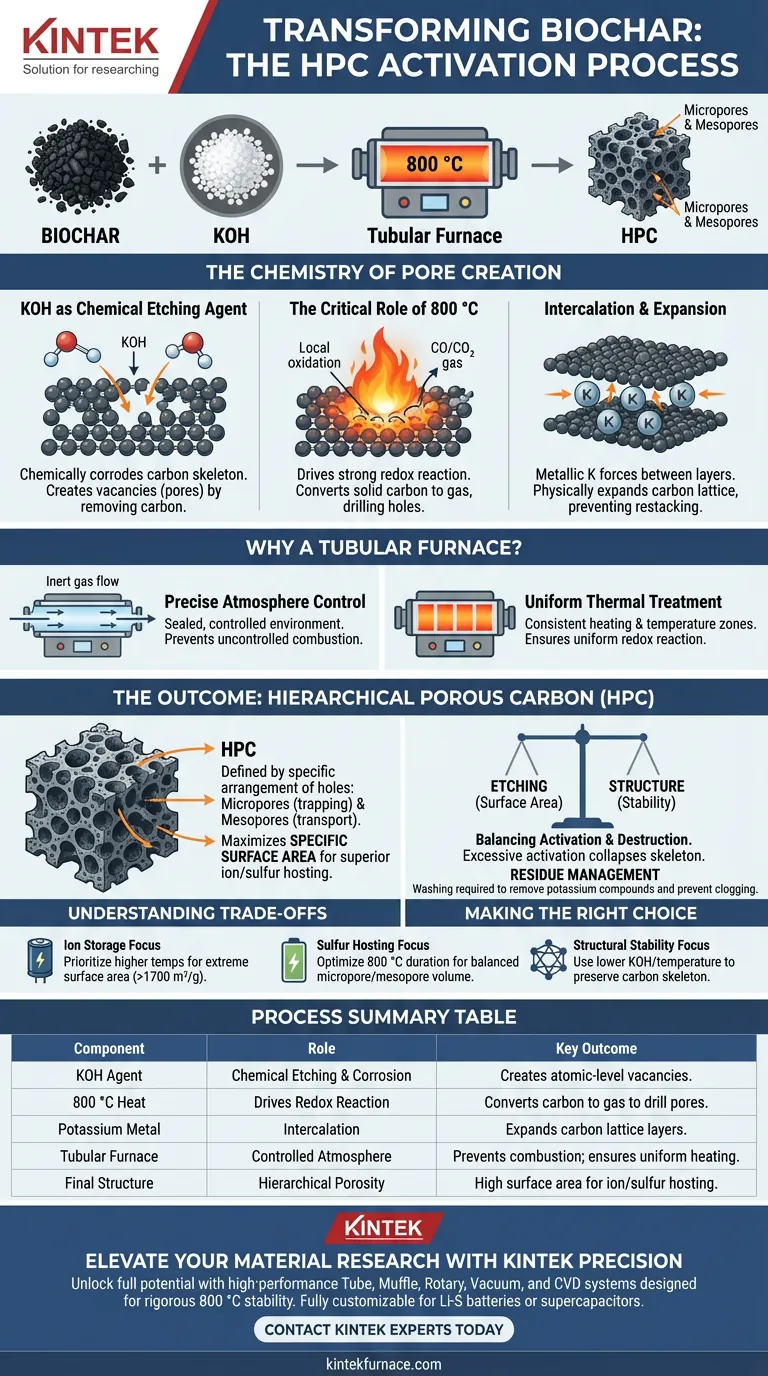

Le biochar est mélangé avec de l'hydroxyde de potassium (KOH) et traité à 800 °C pour déclencher un processus de gravure chimique contrôlée connu sous le nom d'activation. Cette combinaison spécifique crée une structure de pores "hiérarchique"—un réseau complexe de tunnels microscopiques et mésoscopiques—en oxydant localement le squelette carboné. Cela augmente considérablement la surface spécifique du matériau, transformant le biochar en un hôte haute performance capable d'accueillir des quantités massives de substances actives, telles que le soufre.

Idée clé : La chaleur intense du four tubulaire permet au KOH d'agir comme un agent corrosif qui oxyde le carbone et intercale le potassium métallique entre les couches atomiques. Cette double action "exfolie" le biochar, générant la vaste surface et la porosité requises pour les applications avancées de stockage d'énergie.

La chimie de la création de pores

Le KOH comme agent de gravure chimique

À haute température, l'hydroxyde de potassium (KOH) ne se contente pas de recouvrir le biochar ; il l'attaque activement.

Le KOH agit comme un puissant agent de gravure qui corrode chimiquement le squelette carboné. Cette réaction "mange" des atomes de carbone spécifiques, laissant des lacunes qui deviennent des pores.

Le rôle crucial des 800 °C

La température spécifique de 800 °C est choisie pour favoriser une forte réaction d'oxydoréduction entre le carbone et le KOH.

À cette température, les conditions thermodynamiques déclenchent une oxydation locale. Cela convertit le carbone solide en gaz (CO/CO₂), créant ainsi des trous dans la structure du matériau pour former des micropores et des mésopores.

Intercalation et expansion

Au cours de ce processus, le KOH est réduit en potassium métallique.

Ce potassium métallique se fraie un chemin entre les couches de carbone (un processus appelé intercalation). Cela dilate physiquement le réseau carboné, empêchant les couches de se réempiler et augmentant davantage le volume disponible pour les ions ou les matériaux actifs.

Pourquoi utiliser un four tubulaire ?

Contrôle précis de l'atmosphère

Un four tubulaire est essentiel car il permet un environnement scellé et contrôlé.

Ce processus nécessite souvent une atmosphère inerte ou des gaz réducteurs spécifiques pour fonctionner correctement. La conception tubulaire empêche la combustion incontrôlée du biochar, qui se produirait dans un environnement à l'air libre.

Traitement thermique uniforme

La cohérence est essentielle pour la distribution des pores.

Le four tubulaire fournit des vitesses de chauffage précisément contrôlées et des zones de température constantes. Cela garantit que la réaction d'oxydoréduction se produit uniformément dans tout l'échantillon, et pas seulement en surface.

Le résultat : Carbone Poreux Hiérarchique (HPC)

Définir la structure "hiérarchique"

L'objectif n'est pas seulement de créer des trous, mais de créer un *arrangement* spécifique de trous.

Ce processus donne un mélange de micropores (pour piéger les ions/soufre) et de mésopores (canaux pour le transport). Cette structure à plusieurs niveaux est ce qui rend le carbone "hiérarchique".

Maximiser la surface spécifique

La métrique ultime du succès dans ce processus est la surface spécifique.

En maximisant la zone de contact, le matériau crée de nombreux sites actifs. Cela permet au carbone d'héberger beaucoup plus de soufre ou d'électrolytes, améliorant directement les performances des batteries et des supercondensateurs.

Comprendre les compromis

Équilibrer gravure et structure

Il y a une fine ligne entre activation et destruction.

Bien que la gravure au KOH augmente la surface, une activation excessive (trop de KOH ou une température trop élevée) peut effondrer le squelette carboné. Cela détruit les voies conductrices et affaiblit mécaniquement le matériau.

Gestion des résidus

Le processus introduit des sous-produits chimiques qui doivent être gérés.

Après le traitement au four, le matériau nécessite souvent un lavage pour éliminer les composés de potassium résiduels. Ne pas nettoyer les débris "gravés" peut obstruer les pores mêmes que vous avez travaillé à créer.

Faire le bon choix pour votre objectif

Ce processus d'activation est hautement réglable. L'ajustement de vos paramètres dans le four tubulaire dicte les propriétés finales de votre carbone.

- Si votre objectif principal est le stockage d'ions (Supercondensateurs) : Privilégiez des températures plus élevées (jusqu'à 800–1000 °C) pour maximiser l'intercalation et obtenir des surfaces extrêmes (potentiellement >1700 m²/g).

- Si votre objectif principal est l'hébergement de soufre (Batteries Li-S) : Assurez-vous que la durée du traitement à 800 °C est optimisée pour équilibrer le volume des micropores pour piéger le soufre avec les mésopores pour l'accès à l'électrolyte.

- Si votre objectif principal est la stabilité structurelle : Utilisez un rapport KOH plus faible ou une température légèrement réduite pour préserver le squelette carboné tout en obtenant une activation modérée.

La précision du traitement au four tubulaire à 800 °C est ce qui transforme un biochar de faible valeur en un nanomatériau fonctionnel de grande valeur.

Tableau récapitulatif :

| Composant du processus | Rôle dans l'activation | Résultat clé |

|---|---|---|

| Agent KOH | Gravure chimique et corrosion | Crée des lacunes au niveau atomique (pores) |

| Chaleur de 800 °C | Favorise la réaction d'oxydoréduction | Convertit le carbone en gaz pour percer les pores |

| Potassium métallique | Intercalation | Dilate les couches du réseau carboné |

| Four tubulaire | Atmosphère contrôlée | Prévient la combustion ; assure un chauffage uniforme |

| Structure finale | Porosité hiérarchique | Surface élevée pour l'hébergement d'ions/soufre |

Élevez vos recherches sur les matériaux avec la précision KINTEK

Libérez tout le potentiel de vos expériences d'activation de carbone avec les solutions de laboratoire haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Tube, Muffle, Rotatif, sous Vide et CVD de haute précision conçus pour maintenir la stabilité thermique rigoureuse de 800 °C et les atmosphères inertes requises pour une production supérieure de Carbone Poreux Hiérarchique (HPC).

Que vous optimisiez l'hébergement de soufre pour les batteries Li-S ou que vous maximisiez la surface pour les supercondensateurs, notre équipement est entièrement personnalisable pour répondre à vos besoins de recherche uniques. Assurez un traitement thermique uniforme et des résultats reproductibles à chaque fois.

Prêt à transformer vos recherches sur le biochar ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les caractéristiques de sécurité et de facilité d'utilisation des fours tubulaires ? Essentiel pour le traitement précis des matériaux

- Pourquoi les fours tubulaires sont-ils considérés comme essentiels pour la recherche scientifique ? Maîtrisez un contrôle précis des hautes températures

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la carbonisation du biochar ? Débloquez des électrodes haute performance

- Quels sont les avantages techniques de l'utilisation d'un contrôleur programmable PID dans les modules de contrôle de fours tubulaires ?

- Quel rôle joue un four tubulaire haute température dans le carbone dérivé de la biomasse ? Synthèse avancée de matériaux

- Quelle fonction remplit un four tubulaire dans la conversion des fibres électrofilées en CNF ? Maîtriser le parcours de carbonisation

- Quels sont les principaux avantages d'un four tubulaire à atmosphère ? Obtenez un contrôle précis pour le traitement des matériaux avancés

- Comment le contrôle du débit de gaz dans un four tubulaire influence-t-il la qualité du NMC811 ? Maîtriser les environnements de calcination stables