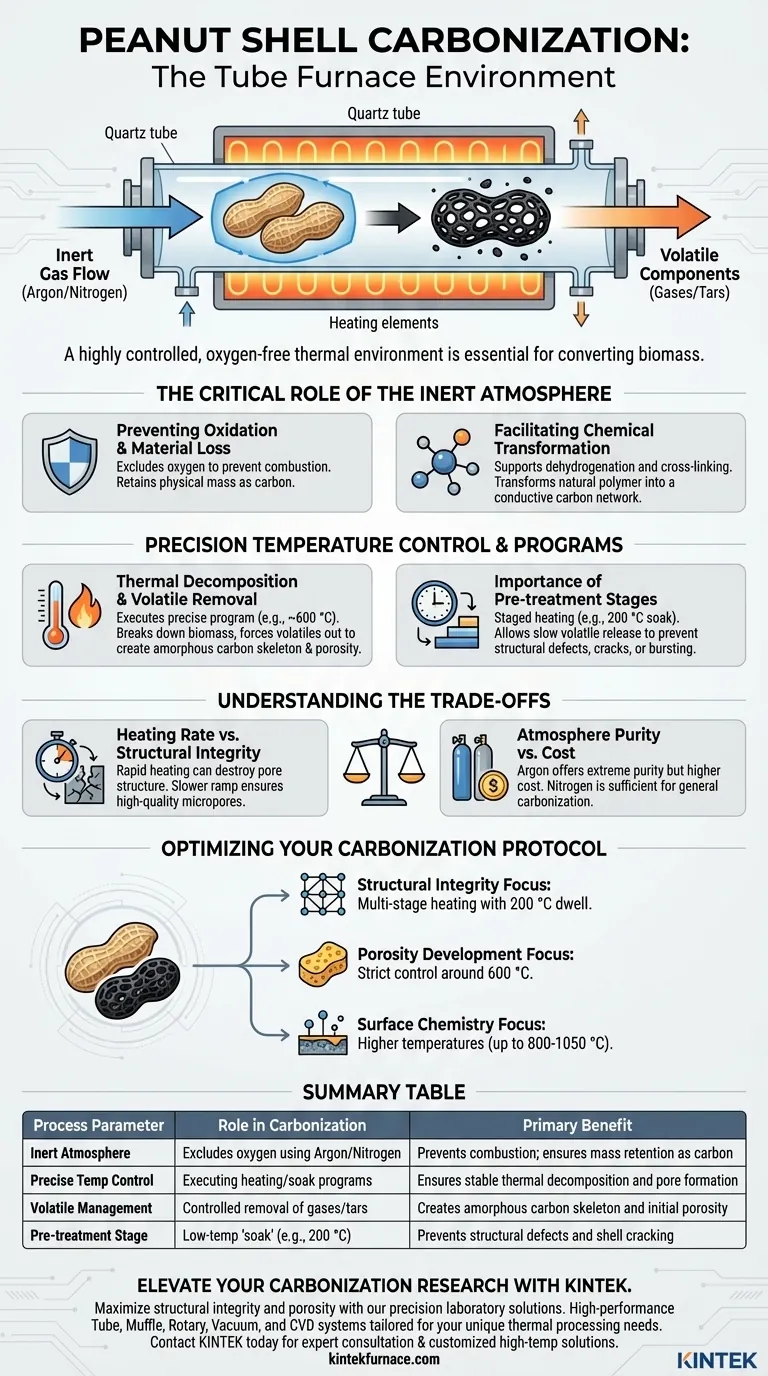

Un four tubulaire crée un environnement thermique hautement contrôlé et sans oxygène, essentiel à la conversion de la biomasse. Plus précisément, il fournit une atmosphère inerte strictement contrôlée — utilisant généralement de l'argon — associée à des programmes de régulation de température précis, fonctionnant souvent autour de 600 °C. Cet environnement facilite la décomposition thermique des coquilles d'arachide et l'élimination contrôlée des composants volatils pour former un squelette de carbone amorphe stable avec une porosité initiale.

En isolant les coquilles d'arachide dans un flux de gaz inerte et en appliquant des profils de chauffage exacts, le four tubulaire garantit que la biomasse se convertit en une structure carbonée stable plutôt qu'en cendres. L'élimination contrôlée des volatils est le mécanisme critique qui définit la porosité et la résistance finales du matériau.

Le rôle essentiel de l'atmosphère inerte

Prévention de l'oxydation et de la perte de matière

La fonction principale de l'environnement du four tubulaire est d'exclure l'oxygène. Dans un environnement normal à l'air libre, le chauffage des coquilles d'arachide à 600 °C entraînerait une combustion, ne laissant que des cendres.

Le four tubulaire utilise un flux continu de gaz inerte, tel que l'argon ou l'azote. Cela crée un bouclier protecteur qui empêche le matériau carboné d'être perdu par oxydation, garantissant que la masse physique de la coquille est conservée sous forme de carbone.

Facilitation de la transformation chimique

Dans cet environnement inerte, le four pilote des changements chimiques complexes. L'atmosphère soutient des processus tels que la déshydrogénation et la réticulation des précurseurs polymères.

Cela permet aux structures organiques à l'intérieur de la coquille d'arachide de se décomposer chimiquement sans réagir avec l'air, transformant le réseau polymère naturel en un réseau carboné conducteur ou semi-conducteur.

Contrôle précis de la température et programmes

Décomposition thermique et élimination des volatils

Le four ne se contente pas de chauffer le matériau ; il exécute un programme de contrôle de température précis. À des températures de fonctionnement telles que 600 °C, l'énergie thermique décompose la structure de la biomasse.

Cette chaleur force les composants volatils (gaz et goudrons) à sortir de la coquille. Au fur et à mesure que ces volatils quittent le matériau, ils laissent derrière eux des vides, créant ainsi efficacement le squelette de carbone amorphe et établissant la porosité initiale du matériau.

L'importance des étapes de prétraitement

Un environnement de four tubulaire avancé permet un chauffage par étapes, ce qui est essentiel pour l'intégrité structurelle. Par exemple, un protocole peut inclure une étape de prétraitement à basse température, telle qu'une maintien à 200 °C pendant plusieurs heures.

Cette période de "trempage" facilite la libération lente et contrôlée des substances volatiles. En évitant une montée rapide en température, le processus empêche les défauts structurels, les fissures ou les éclatements qui peuvent survenir si les gaz s'accumulent et se dilatent trop rapidement à l'intérieur de la coquille.

Comprendre les compromis

Vitesse de chauffage vs intégrité structurelle

Un piège courant dans ce processus est de privilégier la vitesse à la stabilité. Bien que le four puisse atteindre rapidement des températures élevées, un chauffage rapide entraîne souvent la destruction de la structure poreuse.

Si les composants volatils sont expulsés trop violemment, le squelette carboné peut s'effondrer ou se fracturer. L'obtention de structures de micropores de haute qualité nécessite une rampe de température plus lente et plus délibérée.

Pureté de l'atmosphère vs coût

Bien que l'argon fournisse un excellent environnement inerte, il est plus cher que l'azote. Le choix du gaz affecte l'environnement du processus.

L'azote est souvent suffisant pour la carbonisation générale (par exemple, à 800 °C - 850 °C), mais si l'objectif est de préserver des phases cristallines internes très spécifiques ou d'atteindre une pureté extrême, la nature inerte plus stricte de l'argon peut être nécessaire pour empêcher même des traces de nitruration ou d'oxydation.

Optimisation de votre protocole de carbonisation

L'efficacité de la carbonisation des coquilles d'arachide dépend de la manière dont vous programmez l'environnement du four pour correspondre à vos objectifs matériels spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Mettez en œuvre un programme de chauffage en plusieurs étapes avec un temps de maintien autour de 200 °C pour permettre aux volatils de s'échapper sans fissurer la coquille.

- Si votre objectif principal est le développement de la porosité : Assurez un contrôle strict de la température autour de 600 °C pour maximiser l'élimination des volatils tout en maintenant le squelette de carbone amorphe.

- Si votre objectif principal est la chimie de surface : Utilisez des températures plus élevées (jusqu'à 800 °C ou 1050 °C) pour favoriser une déshydrogénation plus profonde et augmenter la conductivité.

Le four tubulaire n'est pas simplement un élément chauffant ; c'est un réacteur de précision qui régit la transition de la biomasse brute au matériau carboné fonctionnel.

Tableau récapitulatif :

| Paramètre de processus | Rôle dans la carbonisation | Bénéfice principal |

|---|---|---|

| Atmosphère inerte | Exclut l'oxygène à l'aide d'argon/azote | Prévient la combustion ; assure la rétention de masse sous forme de carbone |

| Contrôle précis de la température | Exécution de programmes de chauffage/trempage | Assure une décomposition thermique stable et la formation de pores |

| Gestion des volatils | Élimination contrôlée des gaz/goudrons | Crée un squelette de carbone amorphe et une porosité initiale |

| Étape de prétraitement | Trempage à basse température (par exemple, 200 °C) | Prévient les défauts structurels et la fissuration de la coquille |

Élevez votre recherche en carbonisation avec KINTEK

Maximisez l'intégrité structurelle et la porosité de vos matériaux de biomasse avec les solutions de laboratoire de précision de KINTEK. Soutenus par une R&D et une fabrication expertes, nous fournissons des systèmes Tube, Muffle, Rotatif, sous Vide et CVD haute performance, adaptés aux chercheurs et aux laboratoires industriels. Que vous ayez besoin d'environnements purs à l'argon ou d'un chauffage programmable en plusieurs étapes pour la carbonisation des coquilles d'arachide, nos fours sont entièrement personnalisables pour répondre à vos besoins uniques de traitement thermique.

Prêt à optimiser votre structure carbonée ? Contactez KINTEK dès aujourd'hui pour une consultation d'expert et des solutions haute température personnalisées

Guide Visuel

Références

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment les fours tubulaires à double zone facilitent-ils la croissance de cristaux uniques de BiRe2O6 ? Explication du contrôle précis du gradient

- Quelle est la fonction d'un four tubulaire à haute température dans la carbonisation du ZIF-8 ? Obtenir des supports NC haute performance

- Quelles industries utilisent couramment les fours tubulaires ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quelles industries utilisent couramment les fours tubulaires horizontaux ? Applications clés en science des matériaux et fabrication

- Quelle est la fonction d'un four tubulaire à haute température ? Maîtriser la croissance des grains pour des échantillons d'alliages microcristallins

- Pourquoi les fours tubulaires sont-ils considérés comme essentiels pour la recherche scientifique ? Maîtrisez un contrôle précis des hautes températures

- Quelles protections de sécurité sont incluses dans les fours tubulaires fendus à trois zones ? Assurer des opérations fiables et sûres à haute température

- Quelle est l'importance du contrôle de la vitesse de refroidissement dans un four tubulaire de haute précision pour le h-ScFeO3 ? Prouvez la stabilité maintenant